Una de cada cuatro cervezas que se consumen en Francia se produce en Obernai, en la fábricade cerveza Kronenbourg, que emplea a más de 600 personas. Fundada en 1664, la cervecera Brasseries Kronenbourg pasó a formar parte del grupo Carlsberg en 2008. El grupo ha puesto en marcha una política para reducir su huella de carbono, reduciendo sus emisiones de CO₂ en un 21% en 3 años, trabajando en la gestión de sus envases, el transporte y el agua, y creando una cadena de suministro de cebada trazable y responsable. Su catálogo incluye más de 30 marcas y un número creciente de productos sin alcohol.

Una de cada cuatro cervezas que se consumen en Francia se produce en Obernai, en la fábrica de cerveza Kronenbourg, que emplea a más de 600 personas. Fundada en 1664, la cervecera Brasseries Kronenbourg pasó a formar parte del grupo Carlsberg en 2008. El grupo ha puesto en marcha una política para reducir su huella de carbono, reduciendo sus emisiones de CO₂ en un 21% en 3 años, trabajando en la gestión de sus envases, el transporte y el agua, y creando una cadena de suministro de cebada trazable y responsable. Su catálogo incluye más de 30 marcas y un número creciente de productos sin alcohol.

La seguridad ante todo

Como parte de la política del Grupo de mejorar la seguridad de las instalaciones y las personas, Carlsberg ha decidido convertir todas sus fábricas de cerveza del mundo a soluciones no tóxicas para finales de 2024.

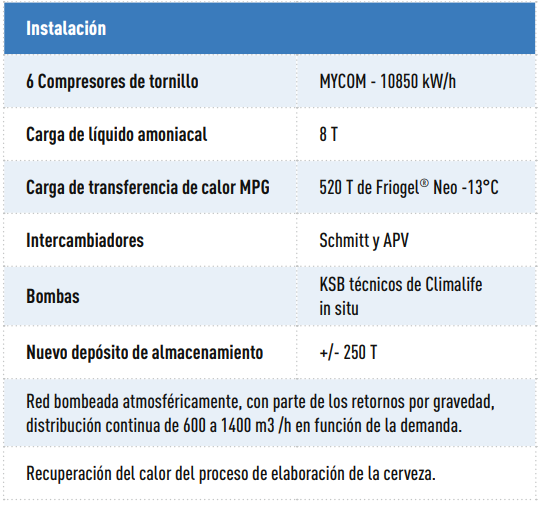

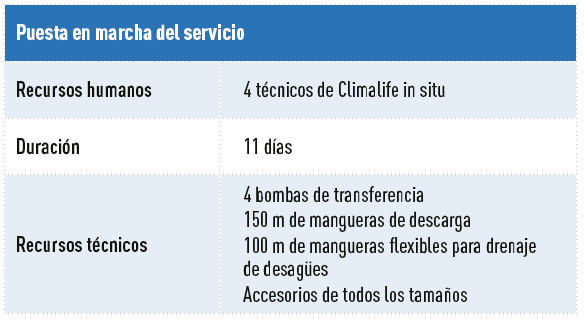

El objetivo era, por tanto, sustituir el MEG de la instalación existente de una sola vez durante los 7 días de parada anual de mantenimiento, con 4 días adicionales, y no superar un índice de MEG residual del 1%. Se trataba de una decisión de gran envergadura para la planta de Obernai por varias razones, entre ellas el tamaño de la red, que consta de un solo circuito, y el centenar de personas movilizadas para la operación durante 11 días. Al mismo tiempo, a pesar de la parada de la producción, hubo que contratar unidades de refrigeración Trane para mantener la levadura a una temperatura controlada.

El estudio técnico se confió entonces a la agencia Matal, con sede en Estrasburgo, región histórica de producción de cerveza, con Emmanuel KECK, director de la agencia, muy familiarizado con los entornos cerveceros.

El análisis de unas 600 horas de ingeniería se centró en la elección del refrigerante, la compatibilidad de válvulas y bombas con una nueva solución y una estimación de las adaptaciones necesarias para un funcionamiento óptimo.

Friogel® Neo: la solución adecuada

La planta data de los años sesenta, y a lo largo de los años se han ido añadiendo varias ampliaciones. Tiene más de 14 km de tuberías de acero. Era importante elegir cuidadosamente una solución compatible para no causar daños, para eliminar las partículas de corrosión y evitar la obstrucción de filtros e intercambiadores.

Se compararon varias formulaciones: a base de sal, etanol, 1,3-propanodiol de origen biológico (Greenway® Neo N) y MPG con Friogel® Neo.

Se eligió este último porque Friogel® Neo garantizaba la miscibilidad, la seguridad y una mejor conductividad térmica a una concentración más baja, lo que permitía compensar la diferencia de viscosidad entre el MEG y el MPG y no consumir más energía en el bombeo.

Brasseries Kronenbourg confía en Climalife para gestionar y entregar una solución completa, lista para funcionar

Gracias a sus dos plantas de fabricación y a su organización logística, Climalife pudo suministrar la cantidad, los recursos humanos y los equipos necesarios para recuperar y procesar el producto usado y rellenarlo en el plazo requerido.

Tras una inspección preliminar del emplazamiento y la preparación del plan de prevención, el proyecto se dividió en varias fases. Se definió una organización por zonas para gestionar las válvulas automáticas y los 500 puntos de purga, un centenar de los cuales se crearon específicamente para la operación. La fábrica de cerveza puso a algunos de sus empleados a disposición de la obra para conservar el control del servicio, desarrollar los conocimientos técnicos de su equipo y permitirles mejorar sus competencias.

Los equipos de Climalife y Brasseries Kronenbourg drenaron más de 450 toneladas de la red de MEG, que se transfirieron a instalaciones de almacenamiento temporal alquiladas para la ocasión para su reprocesamiento en las plantas de Climalife.

A continuación, los servicios técnicos de Brasseries Kronenbourg llevaron a cabo la operación de aclarado, así como la limpieza de los tanques y la reparación de las tuberías en caso necesario. Para llenar los tanques, se dispuso de 20 camiones cisterna que entregaron a granel las 750 toneladas de Friogel® Neo y las almacenaron antes de inyectarlas en la red.

La misión se cumplió con éxito para esta inusual transición en un corto espacio de tiempo. El análisis quantiglycol GC de Climalife cuantificó el porcentaje residual de MEG en la instalación en un 0,2%.

“Y no se sustituyeron bombas, tuberías ni placas de los intercambiadores. No hubo cambios en la receta, y los tiempos de fermentación y producción son idénticos. Es casi un drop-in” concluye Emmanuel Keck. Alain Christmann, jefe de proyecto de Brasseries Kronenbourg, constata también una ligera reducción del consumo de energía gracias a las optimizaciones aplicadas.

M. Christmann, Jefe de Proyecto de Brasseries Kronenbourg, “apreció especialmente la implicación del equipo de Climalife sobre el terreno y la coordinación entre los contactos comerciales y técnicos”.