Además, el reglamento F-Gas tiene por objetivo disminuir progresivamente el uso de los HFC y de los fluidos con elevado potencial de calentamiento atmosférico (PCA). Esta evolución de la legislación fomenta el uso del amoniaco (NH3) y del dióxido de carbono (CO2).

Los sistemas que utilizan estos refrigerantes deben respetar numerosos requisitos técnicos y de seguridad. Por eso resulta crucial un mantenimiento regular de la instalación con el aceite adecuado para asegurar la longevidad y la eficiencia energética de una instalación.

¿Cuáles son las principales funciones del aceite en un sistema frigorífico?

El aceite tiene tres funciones principales:

- Lubricación de las piezas mecánicas en movimiento.

- Estanqueidad.

- Fluido motor para ciertos dispositivos de regulación y fluido refrigerante en el caso de compresores helicoidales, por ejemplo.

¿Cuáles son sus propiedades esenciales?

- El poder lubricante, vinculado al espesor de la película de aceite.

- La solubilidad con el fluido refrigerante en estado gaseoso.

- La miscibilidad con el fluido en estado líquido.

- La viscosidad: resistencia a las variaciones de temperatura.

A pesar de los sistemas de separación de aceite, este se difunde en el conjunto del sistema y tiende a acumularse en los elementos con menor velocidad de circulación. Se deposita en las paredes de los intercambiadores (en particular, los evaporadores) y por tanto reduce su eficacia.

Si el aceite no vuelve correctamente al compresor la bomba de aceite podría descebarse y provocar la parada de la máquina.

Por tanto, debe seleccionarse el aceite en función del refrigerante, de su miscibilidad y su solubilidad con el mismo, de las temperaturas de funcionamiento y del tipo y la tecnología del compresor.

La elección de un aceite para amoniaco

Los compresores que trabajan con NH3 requieren de un aceite de alta calidad, con criterios que hay que respetar.

El amoniaco se calienta mucho en la compresión, por lo que el aceite deberá presentar características compatibles con las particularidades del NH3:

- Alta resistencia de la película lubricante para lograr la estanqueidad entre los rotores macho y hembra de los compresores helicoidales.

- Eliminación del calor (función de refrigeración).

- Reducción de la fricción y del desgaste de los compresores mediante el mantenimiento de una viscosidad adecuada a baja temperatura (debe permanecer fluido), pero también a la temperatura de descarga.

- Protección contra la corrosión.

- Compatible con las juntas.

- Resistencia del aceite a las altas temperaturas para evitar los depósitos a alta temperatura.

El aceite y el amoniaco no se mezclan, por lo que el aceite absorbido al circuito debe reintegrarse. El aceite es más pesado que el amoníaco y se deposita en el fondo de las cavidades. Aunque antiguamente se utilizaban sistemas de purga de NH3 que lo soltaban a la atmósfera, hoy en día se efectúa mediante una botella de purga sellada. Como el aceite no es miscible con el amoniaco, que tiene una baja presión de vapor, su migración al circuito será inevitable. En consecuencia, es necesario utilizar un separador de aceite.

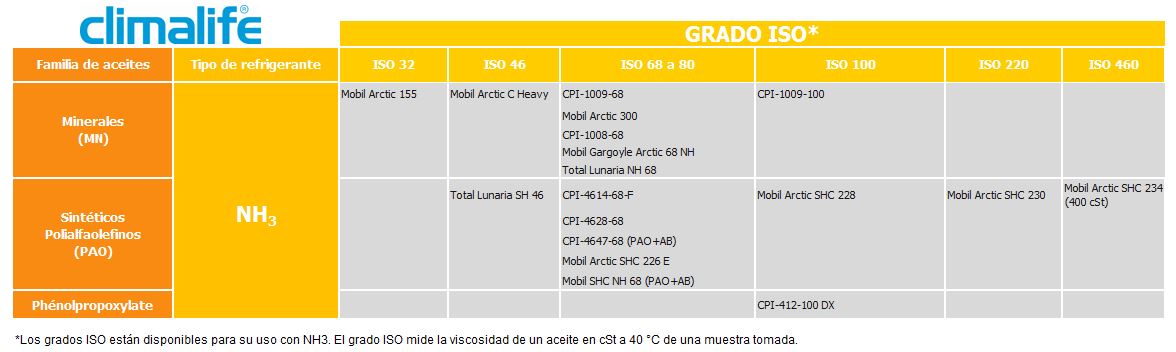

Normalmente, el amoniaco se utiliza con los aceites minerales parafínicos y nafténicosfd y con los sintéticos PAO (polialfaolefinas) y alquilbencénicos (AB). Por lo general, en las aplicaciones industriales se utiliza un grado ISO 68 por su casi nula caída de viscosidad.

Como el amoniaco es considerado tóxico y ligeramente inflamable, y en vista de sus condiciones de funcionamiento, el aceite utilizado debe permitir lubricar y refrigerar el sistema, pero también asegurar su estanqueidad, sellarlo.

En su aplicación en industria agroalimentaria el técnico puede exigir usar un aceite clasificado como H1 o H2 por la NSF (National Sanitation Foundation).

Además de las limitaciones operativas del amoniaco, durante la vida útil de una instalación pueden aparecer otros problemas asociados al desgaste de los sistemas; por ejemplo: contaminación y degradación, retorno incorrecto del aceite, desgaste de las piezas, formación de depósitos, desgaste de las juntas…

Climalife ofrece aceites eficientes y análisis de mantenimiento que le permitirán controlar el desgaste de sus sistemas, espaciar los intervalos de cambios de aceite, comprobar el estado del mismo y mantener la longevidad de su instalación.

Descubra nuestra gama de aceites para NH3 haciendo clic aquí.

Solicite asesoramiento a su representante comercial de Climalife

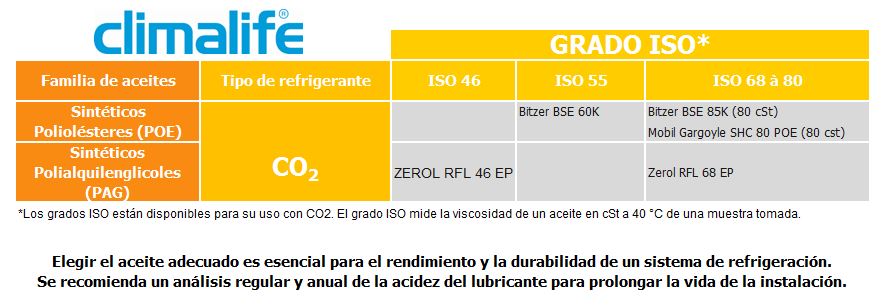

La elección de un aceite para CO2

El CO2 posee presiones y temperaturas de servicio mucho más elevadas que los refrigerantes halogenados de media presión, por lo que conlleva tensiones mecánicas extremas sobre las piezas en movimiento y los rodamientos.

Presenta asimismo la particularidad de ser extremadamente soluble en el aceite, lo que genera importantes descensos de la viscosidad, y esto a su vez puede acarrear que la película de aceite se rompa. El CO2 utilizado debe pues ser de calidad frigorífica y con menos de 5 ppm de contenido en agua, a fin de evitar la acidificación del aceite al entrar en contacto con el mismo.

En caso de usarse un aceite no adecuado, el sistema podría sufrir un desgaste prematuro debido a una insuficiente lubricación, así como una falta de estanqueidad con pérdida de compresión.

Si la unidad de refrigeración está diseñada para funcionar con lubricantes miscibles, en el caso del CO2 no conviene usar aceites de tipo mineral o sintéticos PAO y AB.

Las moléculas de base POE con aditivos o las PAG son más adecuadas para el R-744 y podrían serlo en aplicaciones subcrítica y transcrítica.

Los aceites POE:

Las características particulares de los aceites POE tienden a permitir un alto grado de solubilidad con el CO2 y contribuyen a reducir significativamente la viscosidad.

Cuanto más elevada es la presión, más cantidad de gas hay en el lubricante. Este comportamiento es típico de todos los pares de lubricantes miscibles con gas, pero su alcance varía según el refrigerante y el tipo de aceite.

En el caso de los POE, la reducción de la viscosidad con el CO2 a las presiones de trabajo típicas delos sistemas de refrigeración puede llevar a una falta de lubricación en ciertas partes del compresor, principalmente durante la puesta en marcha o en condiciones de carga elevada.

Aunque un grado ISO 68 resulta adecuado para la mayoría de los fluidos halogenados, el uso de aceites POE con el CO2 requerirá un grado ISO más elevado, que permitirá mitigar el descenso significativo de la viscosidad que se observa en el aceite en contacto con el R-744. Por tanto resultará más conveniente un grado ISO superior a 80, porque el lubricante conservará una viscosidad suficiente para proteger las piezas del compresor.

Como los aceites POE son miscibles con el CO2, el sistema de lubricación será fácil de implementar. Solo se debe controlar el contenido en agua y que el sistema esté limpio y perfectamente estanco desde su puesta en marcha.

Los aceites POE formulados para funcionar con el CO2 contendrán también aditivos especiales para reducir el fenómeno de formación de espuma observado en la puesta en marcha del compresor.

Se recomienda supervisar regularmente la acidez del aceite con pruebas in situ, como Acitest Unipro, compatible con todos los tipos de aceite, y realizar un análisis anual (DPH A).

Los aceites PAG:

En el caso de los aceites PAG (polialquilenglicol) la reducción de la viscosidad no es tan pronunciada como con los aceites POE. Esto permite la utilización de un lubricante de grado ISO VG 68, que con el R-744 en condiciones de trabajo normales posee una viscosidad suficiente para proteger el compresor.

La miscibilidad de los aceites PAG con el R-744 es suficiente para garantizar un retorno de aceite adecuado, a pesar del sobrecalentamiento en algunos grados en la salida del evaporador.

Sin embargo, debido a que hay dos fases en el evaporador, el equipo requerirá un dimensionamiento adecuado de las tuberías.

Los aceites PAG formulados para el CO2 presentan una excelente estabilidad térmica y permiten trabajar en las condiciones de descarga elevadas que encontramos en las bombas de calor transcríticas.

Comparado con los aceites POE, la zona de miscibilidad de los PAG es menor. En concentraciones superiores al 50 % de aceite se observará la separación de fases y la formación de dos capas, una rica en aceite y la otra en refrigerante.

Descubra nuestra oferta de aceites POE y PAG para R-744 haciendo clic aquí.

Tenga en cuenta que los aceites POE y PAG son muy higroscópicos y que una lata, una vez abierta, debe utilizarse inmediatamente y no almacenarse; el aceite restante debe eliminarse a través de una red adecuada para su reprocesamiento.