1) Normativa

Este nuevo reglamento establece normas sobre

- restricción,

- uso,

- recuperación

- y destrucción de gases fluorados de efecto invernadero

y otras medidas asociadas:

- impone condiciones para la comercialización de determinados productos y equipos que contengan GEI o dependan de ellos

- y para determinados usos estos gases,

- además de establecer límites cuantitativos para la comercialización de hidrofluorocarburos.

La F-Gas también indica obligaciones en cuanto a

- formación,

- prohibiciones de uso y/o comercialización en función del PCA (potencial de calentamiento global; GWP por sus siglas en inglés) y en función de la aplicación;

- reducciones de las cantidades producidas (cuotas);

- cualificación,

- equipamiento obligatorio

- y prevención de emisiones, exigiendo controles de fugas en instalaciones con GEI fluorados.

Punto específico de la F-Gas sobre controles de fugas:

En el artículo 4 del capítulo II del Reglamento (UE) n.º 517-2014 se especifica la frecuencia de los controles en función de la carga en toneladas equivalentes de CO2 de las instalaciones.

- Carga ≥ 5 t eq. CO2: al menos una vez cada 12 meses, o solo cada 24 meses si está equipado con un sistema de detección de fugas.

- Carga ≥ 50 t eq. CO2: al menos una vez cada 6 meses, o solo cada 12 meses si está equipado con un sistema de detección de fugas.

- Carga ≥ 500 t eq. CO2: al menos una vez cada 3 meses, o solo cada 6 meses si está equipado con un sistema de detección de fugas.

Las instalaciones deben disponer obligatoriamente de un sistema de detección que alerte al operario o a la empresa de mantenimiento en caso de fuga en instalaciones con una carga de refrigerante igual o superior a 500 t eq. CO2 (por ejemplo: 128 kg de R-404A):

- para sistemas fijos (refrigeración, aire acondicionado, bombas de calor, extinción de incendios)

- para las máquinas de ciclo Rankine y el equipo eléctrico instalado después del 01/01/2017.

Categoría de fluido |

Carga de refrigerante del equipo |

Frecuencia de inspección SIN sistema de detección |

Frecuencia de inspecciónCON sistema de detección instalado |

| HCFC | De 2 a 30 kg | 12 meses | |

| De 30 a 300 kg | 6 meses | ||

| ≥ 300 kg | 3 meses | ||

| HFC, PFC | De 5 a 50 t CO2 eq. | 12 meses | 24 meses |

| De 50 a 500 t CO2 eq. | 6 meses | 12 meses | |

| ≥ 500 t CO2 eq. | obligatorio | 6 meses | |

En el caso de los estados miembros de la UE, al Reglamento F-Gas pueden sumarse otras normas nacionales más estrictas.

2) Detección de fugas según las recomendaciones de la norma EN 378

La normativa medioambiental se complementa con la norma europea EN 378 para garantizar la seguridad de las personas, que establece que las salas de máquinas deben estar equipadas con detectores.

Para gases explosivos o peligrosos, el umbral de detección está fijado en menos del 20 % del límite inferior de inflamabilidad. Los detectores de amoniaco además deben activar la ventilación, una alarma y desconectar la alimentación externa.

3) Tipos de detección: detección directa (detección portátil; controladores de ambiente) y detección indirecta (monitorización continua mediante un sistema especializado)

Hay varios tipos de detección:

- Los métodos directos permiten en primer lugar realizar un control de estanqueidad in situ y se utilizan cuando se realizan controles periódicos (caso de los detectores portátiles) o de forma continua (mediante controladores de ambiente). Los detectores portátiles permiten localizar la fuga.

- Además de este método, y para garantizar un seguimiento global del funcionamiento de la instalación, han aparecido los métodos indirectos. La instalación de sensores con mediciones periódicas combinadas con cálculos algorítmicos permiten colocar este tipo de sistemas en el interior de la instalación para identificar su comportamiento.

El control físico de la instalación para cumplir el Reglamento F-Gas se realizará con un detector portátil. Tal y como establece el texto del Reglamento (UE) n.º 517-2014, la frecuencia de las inspecciones puede reducirse si las instalaciones están equipadas con un controlador de ambiente o un sistema que utilice métodos de medición indirectos.

Así, para reducir la frecuencia de las comprobaciones físicas, es posible utilizar controladores fijos, denominados «controladores de ambiente» o «detectores fijos», y sistemas de detección por métodos de medición indirecta instalados en la máquina frigorífica, que además permiten realizar un seguimiento continuo de las instalaciones y alertan cuando se produce una fuga.

Algunos países, como Francia y Bélgica, han adoptado la posibilidad de controlar indirectamente las fugas con sistemas de detección indirecta de vigilancia continua (véase el punto 5 de este post).

Así, los métodos de detección de fugas son complementarios: garantizan el cumplimiento de la normativa F-Gas contribuyendo a la reducción de las fugas y, por tanto, a la preservación del medioambiente, al tiempo que garantizan la seguridad de las personas.

4) Tecnología de sensores

Existen 3 tecnologías de sensores: los semiconductores (o sensores de diodos calentados), los sensores electroquímicos y los infrarrojos. La elección de un sensor depende de los gases o fluidos que deban detectarse.

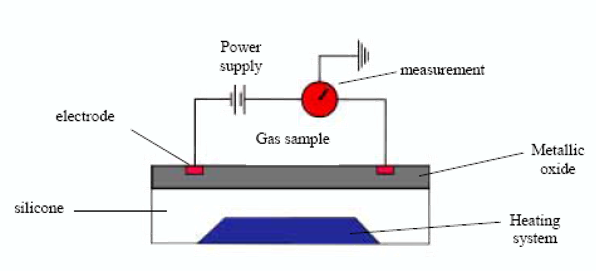

4.1. Sensores semiconductores: para HFO, HFC, CFC y HCFC

Esta tecnología tiene la ventaja de ser la más barata. Ahora bien, es sensible a la temperatura ambiente, la humedad, los disolventes, los productos de limpieza, los HC (propano) y los NOx (óxidos de nitrógeno).

El sensor semiconductor, también conocido como sonda metal óxido (MOS), se utiliza para detectar productos tóxicos, combustibles y refrigerantes. Es sensible a los cambios de concentración de gas (disminución de la concentración de oxígeno), a la humedad y a los cambios de temperatura. Tiene una baja sensibilidad y es necesario calibrarlo. Es una tecnología económica con una larga vida útil (unos 5 años).

Principio de detección: se deposita una fina película de óxido metálico sobre una superficie de silicona. La reacción catalítica oxidante en contacto con el gas objetivo y la superficie de óxido metálico calentada, cambia la resistencia eléctrica y altera la conductividad. Este cambio de resistencia se correlaciona con la concentración de gas medida.

Principio de detección: se deposita una fina película de óxido metálico sobre una superficie de silicona. La reacción catalítica oxidante en contacto con el gas objetivo y la superficie de óxido metálico calentada, cambia la resistencia eléctrica y altera la conductividad. Este cambio de resistencia se correlaciona con la concentración de gas medida.

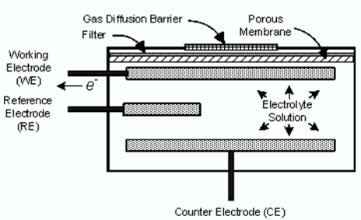

4.2. Sensores electroquímicos: detección de NH3

Esta tecnología de sensores se utiliza para la detección de NH3. Es una tecnología ultraprecisa que garantiza la seguridad de las personas porque nota este producto tóxico incluso en una baja concentración.

Esta tecnología de sensores se utiliza para la detección de NH3. Es una tecnología ultraprecisa que garantiza la seguridad de las personas porque nota este producto tóxico incluso en una baja concentración.

Es adecuada para una amplia variedad de gases tóxicos, y es muy precisa en concentraciones de ppm muy bajas. El tiempo de respuesta es rápido en caso de fuga. Es una tecnología selectiva porque busca solo el gas objetivo, y así no hay riesgo de sensibilidad cruzada. Hay que calibrarla en función del gas objetivo. Los sensores tienen una vida útil de 3 a 5 años.

El sensor consta de un electrodo de servicio, un contraelectrodo, un electrodo de referencia y un electrolito. Los sensores electroquímicos funcionan como pilas. Cuando el gas objetivo está presente, una reacción química en el electrodo de servicio genera una pequeña carga eléctrica entre dos electrodos, proporcional a la concentración del gas.

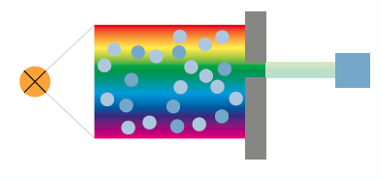

4.3 Sensores infrarrojos: detección de HFO, HFC, CFC, HCFC, NH3, propano y CO2

La tecnología del sensor por detección de infrarrojos es muy selectiva. Permite detectar una amplia gama de refrigerantes y ser completamente insensible a otros productos. Tiene una larga vida útil. Detecta HFO, HFC, HCFC, CFC, NH3, propano (R-290) y CO2.

La tecnología del sensor por detección de infrarrojos es muy selectiva. Permite detectar una amplia gama de refrigerantes y ser completamente insensible a otros productos. Tiene una larga vida útil. Detecta HFO, HFC, HCFC, CFC, NH3, propano (R-290) y CO2.

Tiene una muy baja sensibilidad cruzada con otros gases. Esta tecnología es insensible a los contaminantes (siliconas, plomo…) y se calibra automáticamente. Los tiempos de respuesta son rápidos, con umbrales de detección posibles a concentraciones muy bajas (sensibilidad de 1 ppm). Es una detección ultraprecisa aunque un poco más cara, y con una vida útil media del sensor de 5 a 7 años.

El sensor se compone de una fuente de luz, un filtro de eliminación de interferencias, un detector y una cámara en la que se difunde el gas buscado después de haberlo aspirado. Solo se filtra el color verde del haz de luz y se analiza midiendo su intensidad. Si hay un gas, la intensidad del color verde del haz de luz se reduce de forma apreciable.

5) Dispositivos y descripción de los medios de detección

5.1. Detectores portátiles: Las fugas se indican mediante una alarma sonora y visual y una pantalla. Este tipo de detector permite localizar con precisión la zona de fuga. Antes de cada uso, una comprobación con un producto como el mini-check, que simula una fuga calibrada de R-134a de 5 g/año, permitirá verificar la calibración del aparato.

5.1. Detectores portátiles: Las fugas se indican mediante una alarma sonora y visual y una pantalla. Este tipo de detector permite localizar con precisión la zona de fuga. Antes de cada uso, una comprobación con un producto como el mini-check, que simula una fuga calibrada de R-134a de 5 g/año, permitirá verificar la calibración del aparato.

5.2. Detección por burbujas: Después de buscar con un detector portátil, rociar un producto en aerosol como Prestobul Max en las tuberías, en el presunto lugar de la fuga, permitirá localizar con precisión la fuente mediante la formación de burbujas.

5.3. Controlador ambiental o detector fijo: Según los modelos, será un sensor-emisor independiente con alarmas, que puede utilizarse como detector autónomo o conectado a un sistema de control (por ejemplo, GTC) mediante una conexión Modbus. Suelen estar equipados con uno o varios relés para activar equipos de seguridad externos como válvulas, ventiladores, alarmas generales, etc. Implican la instalación de sensores, también llamados sondas, respetando las características específicas de las instalaciones y de los fluidos que deban detectarse. Deben seleccionarse y adaptarse a los fluidos que es necesario detectar.

5.3. Controlador ambiental o detector fijo: Según los modelos, será un sensor-emisor independiente con alarmas, que puede utilizarse como detector autónomo o conectado a un sistema de control (por ejemplo, GTC) mediante una conexión Modbus. Suelen estar equipados con uno o varios relés para activar equipos de seguridad externos como válvulas, ventiladores, alarmas generales, etc. Implican la instalación de sensores, también llamados sondas, respetando las características específicas de las instalaciones y de los fluidos que deban detectarse. Deben seleccionarse y adaptarse a los fluidos que es necesario detectar.

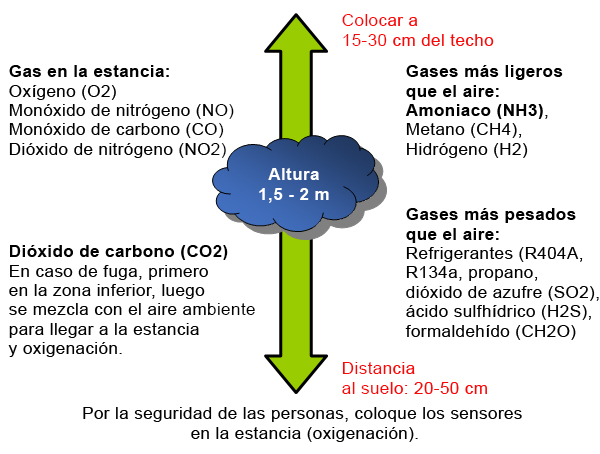

Posicionamiento de los sensores:

Protegidos de salpicaduras de agua y posibles peligros, fuera de zonas con corrientes de aire o ventiladas —zona de mucho tránsito con fuerte flujo de aire, zona de extracción (ventilador)— y alejado de sistemas de identificación por radiofrecuencia o de emisores para esos sistemas.

Previsión integrada – DNI: autorización belga + eficiencia energética

Con unos índices de fugas medios de entre el 20 y el 25 % anual, las centrales frigoríficas instaladas en la gran distribución alimentaria o en la industria requieren un control permanente de fugas, tanto para la continuidad de los procesos como para la mejora de su eficiencia y el cumplimiento de la normativa medioambiental.

El DNI (Detector de Nivel Inteligente) de Matelex es un sistema patentado de detección de fugas que utiliza métodos de medición indirectos. Este tipo de método se basa en el análisis continuo de los parámetros de funcionamiento de la instalación. El DNI, mediante un algoritmo específico y la metrología asociada, aprende el funcionamiento denominado «normal» de una instalación gracias al análisis permanente de su funcionamiento. A continuación identifica las desviaciones respecto a este funcionamiento y así detecta las fugas.

El DNI, compatible con 120 fluidos y diferentes tipos de depósitos de alta presión (verticales, horizontales, inclinados), utiliza el principio de los vasos comunicantes para medir el nivel de fluido en el depósito sin necesidad de grandes modificaciones en la instalación. Una columna de cobre de 1ʺ 5/8, adaptada a la geometría del depósito, se pesa con una galga extensométrica. La protección de esta columna permitirá instalar este tipo de método en el exterior.

Un análisis en tiempo real de los datos metrológicos recogidos (peso/presión/temperatura) que tiene en cuenta los datos termodinámicos del fluido utilizado, indica la presencia de fugas de forma local en el lugar de la instalación (contacto seco en GTC) o en remoto, a distancia (supervisión online Sentinelle, alertas por correo electrónico). El objetivo de esta vigilancia continua es, por tanto, detectar las fugas en una fase temprana, lo que permite a los operadores reaccionar más rápido.

Para garantizar la precisión de las mediciones se realiza un control anual que consiste en sustituir la cadena de medición de peso/presión y calibrar las sondas de temperatura para tener en cuenta la impedancia de los cables y la deriva de las sondas PT100.

Distinguimos 2 tipos de alarmas, que permiten un seguimiento continuo y una retroalimentación esencial para el funcionamiento del proceso de refrigeración.

- Alarma de nivel bajo: al igual que los niveles fijos «Kubler» presentes en muchos depósitos, el DNI permite un control permanente y configurable del nivel bajo en el depósito. Su configuración permite ajustar el umbral de activación y recibir una alerta rápidamente en caso de caída importante y rápida del nivel del fluido.

- Alarma «estadística»: análisis algorítmico que requiere un periodo de aprendizaje para funcionar. El periodo de aprendizaje dura 7 días en los que se analizan específicamente las mediciones y define los niveles de referencia de la instalación. Utilizados por el algoritmo en tiempo real, estos niveles se comparan con los datos medios para fiabilizar las alarmas «estadísticas», adaptando el análisis en tiempo real a cada central frigorífica.

El sistema de supervisión Sentinelle muestra los valores registrados por el DNI en forma de curvas detalladas, lo que permite un análisis visual y documentado del funcionamiento de la central. Se proponen muchos otros análisis con el objetivo de mejorar la eficiencia de las instalaciones y reducir su impacto ambiental mediante la disminución de las emisiones directas e indirectas de gases de efecto invernadero.

Además del impacto medioambiental directo de una fuga de refrigerante, Matelex también trabaja para reducir el impacto indirecto del consumo de energía. Los análisis realizados por el DNI y Sentinelle permiten actuar contra el consumo excesivo de energía debido a un bajo nivel de refrigerante en el circuito.

Por último, además de la detección de fugas, el módulo de energía, añadido al DNI, permite recuperar el ciclo entálpico de la instalación en tiempo real gracias a unas mediciones adicionales. Los ciclos de funcionamiento de los compresores se estudian, por ejemplo, para advertir de los riesgos de desgaste prematuro que conducen a un riesgo de fallo del compresor, pero también para mejorar su gestión (reducción de los ciclos cortos, control de las frecuencias de arranque…).

El acceso a estos análisis detallados e históricos está destinado a ayudar a los instaladores a mejorar los ajustes de sus instalaciones con el objetivo de optimizar su funcionamiento.

6) Cómo hacer que su programa de detección funcione correctamente

- Instalación correcta del equipo por parte de instaladores formados y cualificados.

- Mantenimiento de los equipos y mantenimiento anual.

- Comprobación del correcto funcionamiento de los dispositivos y ajuste los umbrales de alarma de forma adecuada (kit de calibración, aplicación para smartphone) para evitar pérdidas importantes de refrigerantes.

- Prueba y calibración con el gas deseado.

- Comprobación del funcionamiento de los sensores y las alarmas.

- La calibración mantiene la precisión del sensor. En algunos estados miembros de la UE es obligatoria cada año.

7) Ventajas de la detección de fugas

- Reducción de la cantidad de líquido utilizado = ahorro económico.

- Reducción de las emisiones de gases de efecto invernadero = beneficio medioambiental.

- Reducción del consumo de energía = ahorro económico y beneficios medioambientales.

- Mejora del rendimiento de las instalaciones gracias a su buena contención y a una carga adecuada de refrigerante.

- Cumplimiento de las normas y los reglamentos (EN 378, F-GAS II, ASHRAE, etc.) = seguridad.

- Prevención de fugas = Protección de las personas y mejora del confort = Seguridad y salud.

- Preservación de bienes y equipos = Ahorro y seguridad.

Este artículo ha sido elaborado conjuntamente por Climalife y Matelex, dos actores clave en eficiencia energética.