Las preocupaciones medioambientales, defendidas en particular por los protocolos de Montreal y Kioto, han conducido a un cambio de tecnología en materia de refrigerantes para la producción de frío por compresión, lo que ha repercutido en la elección de los lubricantes.

Gilles Delafargue, experto en asistencia técnica al cliente para Europa, África y Oriente Medio en ExxonMobil, nos ha explicado cómo los lubricantes sintéticos pueden responder a esta evolución y mejorar la eficacia energética de las instalaciones.

Señor Delafargue, ¿podría compartir con nosotros su visión de los cambios en el mercado de los refrigerantes?

El Protocolo de Montreal de 1989 ha conducido a la retirada progresiva de las sustancias con un elevado potencial de agotamiento de la capa de ozono (PAO) y ha repercutido en la utilización de refrigerantes del tipo de los clorofluorocarburos (CFC, actualmente prohibidos) y en la de los hidroclorofluorocarburos (HCFC, en proceso de retirada). El protocolo de Kioto de 1997 definió los objetivos de reducción de los gases de efecto invernadero. Estas decisiones han afectado a determinados HFC con un elevado potencial de calentamiento atmosférico (PCA/GWP) aunque no ataquen a la capa de ozono, y han propiciado el desarrollo de las Hidrofluorolefinas (HFO).

Estos cambios en la legislación sobre protección del medioambiente han provocado indirectamente una vuelta al uso del amoniaco (NH3), el dióxido de carbono (CO2) y, en cierta medida, los hidrocarburos (HC). El uso de los HC sigue limitado a los pequeños electrodomésticos, pero los promotores de los HC continúan con su deseo de desarrollar su uso en instalaciones más grandes, como máquinas industriales de producción de hielo, congeladores o incluso enfriadores. Los HFC siguen estando muy presentes, aunque su sustitución por fluidos de tipo HFO con bajo PCA va a ir en aumento. En Europa hemos asistido a la promoción del CO2 y luego del HFO 1234yf en el ámbito de la climatización de automóviles.

Ante estos cambios, ¿qué criterios hay que tener en cuenta a la hora de elegir un lubricante?

La mayoría de las instalaciones de refrigeración industrial son sistemas de compresión, en los que la refrigeración se produce por evaporación de un refrigerante como un HFC, HFO, HC, amoniaco o CO2. La naturaleza del refrigerante, el tipo de compresor y la temperatura en el evaporador determinarán el tipo de lubricante, así como su viscosidad. A este respecto, la miscibilidad y solubilidad de la mezcla de refrigerante y lubricante son parámetros clave que deben tenerse en cuenta.

Una adecuada miscibilidad lubricante/refrigerante a la temperatura del evaporador es crucial para las llamadas aplicaciones “miscibles” (sistemas sin separador de aceite). La mezcla de refrigerante/aceite debe permanecer homogénea hasta el final de la evaporación para que pueda volver al compresor. Si se produce una separación de los dos componentes debido a una mala miscibilidad, el aceite quedará atrapado en el evaporador, deteriorando significativamente la eficiencia de la instalación frigorífica y/o afectando al correcto funcionamiento del compresor (bajo nivel de aceite).

En el compresor, la alta presión y la elevada temperatura contribuirán a reducir la viscosidad del lubricante (relacionada con la solubilidad del refrigerante en el aceite). Una viscosidad demasiado baja afectará a la protección contra el desgaste. Los efectos perjudiciales de la reducción de la viscosidad pueden evitarse seleccionando el tipo de aceite y la viscosidad adecuados para la aplicación.

ExxonMobil ha establecido un gran número de curvas de miscibilidad y curvas “VPT” (viscosidad/presión/temperatura) para garantizar que el lubricante seleccionado se corresponde con los requisitos de miscibilidad y viscosidad de la aplicación. Los clientes también se benefician de asistencia técnica gracias a expertos en la materia o a través del Centro Europeo de Asistencia Técnica de ExxonMobil.

¿Qué lubricantes han desarrollado para su uso en instalaciones de refrigeración?

ExxonMobil vigila rigurosamente la evolución de la legislación y ha sabido responder a las exigencias de protección del medioambiente comercializando lubricantes de alto rendimiento para aplicaciones con amoniaco, HFO o CO2. Los lubricantes sintéticos Mobil EAL Arctic (Environmental Awareness Lubricant) han sido especialmente desarrollados para la lubricación de compresores y sistemas que utilizan fluidos HFC. Están formulados a partir de aceites con una base de tipo polioléster (POE) y poseen notables propiedades en términos de lubricación, protección contra el desgaste y perfecta estabilidad química y notable resistencia al estrés térmico. Los lubricantes Mobil EAL Arctic tienen miscibilidad compatible con HFC y características VPT bien definidas con un gran número de fluidos HFC.

Los aceites Mobil Gargoyle Arctic SHC 200, formulados a partir de aceites con una base de tipo polialfolefina (PAO), se recomiendan para lubricar compresores que operan a temperaturas muy altas y bajas en el evaporador. Su solubilidad y miscibilidad con los refrigerantes es baja y el resultado es la formación de películas gruesas de aceite en presencia de refrigerantes a presión, lo que permite minimizar las fugas de aceite en los retenes del eje del compresor. Su alto nivel de resistencia al cizallamiento, su alto nivel de viscosidad y su excelente fluidez a baja temperatura permiten a los aceites Mobil Gargoyle Arctic SHC 200 garantizar rendimientos de alto nivel para las aplicaciones más duras con amoníaco.

Los aceites Mobil Gargoyle Arctic SHC 200 también pueden utilizarse para lubricar instalaciones de CO2 poco o nada miscibles. Además están registrados en NSF como H1 y, por lo tanto, pueden utilizarse para aplicaciones en contacto incidental con alimentos.

¿La elección del lubricante puede influir en la eficacia energética de la instalación?

Numerosas instalaciones de refrigeración utilizan actualmente amoniaco como refrigerante. Las principales tecnologías de lubricantes para aplicaciones basadas en NH3 son:

- Aceites mineral nafténico (NM) y mineral parafínico (PM), refinados a partir de petróleo crudo con tendencia nafténica o parafínica.

- Aceites sintéticos formulados a partir de bases polialfaolefínica (PAO) o de mezclas PAO/AB (alquilbenceno). Un estudio detallado realizado en 2011 en el Centro de Investigación EMRE (ExxonMobil Research & Engineering) de Estados Unidos demostró que los lubricantes sintéticos basados en la tecnología PAO eran potencialmente la mejor opción técnica para aplicaciones basadas en amoniaco en comparación con las tecnologías MN y MP (mayor posibilidad de mejorar la eficiencia de la instalación, mejores características a bajas temperaturas, mejor control del movimiento del aceite, excelente control de la viscosidad a altas temperaturas, mejores características de desgasificación).

Los aceites Mobil Gargoyle Arctic SHC 200, con tecnología PAO y exentos de parafina demostraron notables prestaciones en aplicaciones no miscibles para compresores de uso industrial, de supermercados o para bombas de calor y, específicamente, en aplicaciones basadas en amoniaco.

Además el estudio también demostró que la viscosidad a baja temperatura de los aceites ExxonMobil basados en la tecnología PAO es mucho menor que la de los aceites basados en la tecnología mineral nafténica o parafínica.

Esto permite mejorar considerablemente la instalación al minimizar el espesor de la capa aislante generada por el aceite atrapado en el evaporador y alterar la eficacia de los intercambios térmicos.

Los resultados también confirmaron que los aceites Mobil Gargoyle Arctic SHC 200 tienen una excelente resistencia al estrés térmico y a la oxidación y una excelente estabilidad química, lo que permite un aumento potencial del período de uso del lubricante, una ampliación de los intervalos de drenaje, un aumento del período de uso de los filtros y una reducción del número de fugas del cierre del eje del compresor.

A modo de ejemplo, el uso de Mobil Gargoyle Arctic SHC 226E permitió a una importante fábrica de cerveza de Polonia ahorrar 100.200 euros en 3 años. Tras el cambio al lubricante sintético (en lugar del aceite mineral que se venía utilizando), los intervalos entre drenajes se multiplicaron por 6 (en otras palabras, drenaje cada tres años en lugar de dos drenajes al año), lo que supuso una reducción de los costes de drenaje y mantenimiento del separador de aceite y de los costes asociados al procesamiento del aceite usado. Además, se redujeron los costes de mantenimiento del compresor gracias a un excelente control de la limpieza.

En su opinión, ¿cuál será el modelo de potencia frigorífica en el futuro?

Están empezando a aparecer en el mercado tecnologías alternativas para la potencia frigorífica, como la “Refrigeración Magnética”. La “Refrigeración Magnética” (proceso de ahorro de energía) genera refrigeración al cambiar la temperatura de ciertas aleaciones cuando se someten a un campo magnético (efecto “Magnetocalórico”) sin necesidad de utilizar compresores ni refrigerantes caros. Dos empresas europeas han anunciado recientemente sus planes de lanzar, dentro de dos años, sistemas de tecnología de “refrigeración magnética” para instalaciones domésticas. No obstante, los sistemas tradicionales de compresión, acompañados de un cambio a refrigerantes de bajo GWP, seguirán en el mercado.

Para concluir, ¿cuál sería su recomendación final?

El funcionamiento de una instalación de refrigeración industrial va de la mano de un mantenimiento adecuado. Las averías o las reducciones de capacidad de las instalaciones pueden provocar pérdidas importantes de producción o de productos almacenados. Con la utilización de refrigerantes como el amoníaco, el CO2 y los HC, y la sustitución progresiva de los HFC por fluidos de tipo HFO de bajo PCA, la disponibilidad de lubricantes de alta calidad que respondan a las exigencias medioambientales se vuelve esencial.

ExxonMobil ha sabido responder a estos cambios desarrollando y ofreciendo una gama de productos disponibles en todo el mundo para hacer frente a los retos del mañana, al tiempo que sigue suministrando recomendaciones y prestando asistencia técnica a sus clientes.

Gilles Delafargue, EXXONMOBIL, experto en asistencia técnica al cliente.

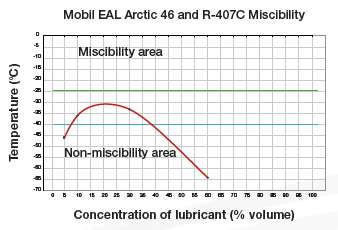

Uso de una curva de miscibilidad

La curva roja define las zonas de solubilidad entre Mobil EAL Arctic 46 y el refrigerante R-407C en función de la concentración de lubricante en la mezcla. Por debajo de esta curva, tenemos 2 fases no miscibles. Por encima de esta curva, el lubricante y el refrigerante forman una sola fase. Aplicación digital: Para una temperatura de -25°C (línea verde), Mobil EAL Arctic 46 y el fluido R-407C forman una sola fase cualquiera que sea la concentración de Mobil EAL Arctic 46. A -40°C (línea azul): Una sola fase para concentraciones de Mobil EAL 46 inferiores al 7,5%, 2 fases no miscibles para concentraciones de Mobil EAL Arctic 46 entre el 7,5 y el 38%, una sola fase por encima del 38% de Mobil EAL Arctic 46.

ExxonMobil y Mobil son marcas registradas pertenecientes a Exxon Mobil Corporation o a una de sus filiales, incluida Esso S.A.F., que las explota en Francia. Esso S.A.F. Sociedad de Responsabilidad Limitada con capital de 98.667.521,70 euros Registro Mercantil y de Sociedades de Nanterre nº 542 010 053 5/6 Place de l’iris 92400 Courbevoie.