Con el fin de evitar futuros riesgos medioambientales, el director de las instalaciones, el señor Bakkti, recurrió a la ayuda de Parabis Froid Industriel para modernizar la enfriadora que suministra el sistema de aire acondicionado del edificio.

La enfriadora Climaveneta consta de tres circuitos, cada uno de los cuales contiene un compresor alternativo Refcomp de 8 cilindros con una potencia frigorífica de 400W. Su potencia frigorífica total es, por tanto, de 1,2 MW.

Consciente del riesgo de escasez de R-22 a partir de 2010, la instaladora Parabis Froid Industriel informó a su cliente de la situación y recomendó que la enfriadora que da servicio a su prestigioso edificio de oficinas de 10 000 m² se adaptara al R-427A en tres fases.

A principios de 2008, Parabis Froid Industriel, representada por Aubéri Lecat, informó a su cliente, Icade Eurogem, de la posible escasez de R-22, y propuso una modernización en tres fases, para no causar molestias a los ocupantes del edificio y para repartir el coste de la modernización a lo largo del tiempo. Icade Eurogem aceptó la propuesta.

«Actuando ahora podemos limitar los riesgos en caso de fuga en el sistema», explicó Bakkti. La primera fase se realizó en septiembre de 2008, con el retrofit del circuito número 3. La segunda se realizó en junio de 2009 y la tercera y última está prevista para principios de 2010.

Veamos la metodología empleada en cada una de estas tres etapas.

Procedimiento de reconversión en 4 fases

1.- Parabis Froid Industriel realiza una serie exhaustiva de lecturas para determinar los niveles de rendimiento del sistema y, a continuación, lleva a cabo una prueba de diagnóstico del aceite (DPH A). «Explico a los clientes que la muestra de aceite es esencial, ya que nos dirá si el sistema está o no en buen estado. Es como tomar una muestra de sangre antes de una operación», explica Aubéri Lecat. También se realiza una búsqueda exhaustiva de fugas, lo que permite anticipar las reparaciones que puedan ser necesarias. En este punto, todos los datos se envían a Climalife, que crea un modelo termodinámico del sistema para determinar el refrigerante de sustitución más adecuado. El R-427A se selecciona por su rendimiento energético y su capacidad de refrigeración.

2.- Joël Poiret, técnico de refrigeración de Parabis, asegura el sistema y recupera la carga de fluido R-22 en botellas de reutilización. Se purga el compresor y se abre para realizar una revisión mecánica (sustitución de piezas desgastadas y válvulas, muelles y juntas de goma de neopreno…). Se sustituyen los cuatro cartuchos del secador y se rellena el compresor con 20 litros de aceite polioléster de MOBIL EAL Arctic 68. A continuación se bombea el sistema al vacío. Para recuperar la mayor cantidad posible de aceite mineral residual retenido en el circuito se vuelve a introducir en el sistema la carga de 52 kg de R-22 durante 24-30 horas de funcionamiento. Se toman las lecturas.

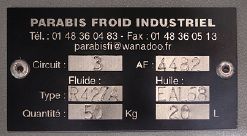

3.- Se vuelve a asegurar el sistema y se recupera el R-22 en botellas de recuperación específicas. El R-22 recuperado se pesa antes de transferirlo a Climalife para su tratamiento, junto con el Documento de Control y Seguimiento de residuos debidamente cumplimentado. Se repone la carga de aceite del compresor y se cambian por segunda vez los cartuchos del secador. Después de ser bombeado al vacío, el sistema se carga hasta aproximadamente el 95% de su carga nominal (50 kg) con el refrigerante de sustitución, R-427A. El sistema ya puede funcionar de nuevo.  Todo lo que se requiere es un ajuste de la válvula de expansión. Se realiza una búsqueda exhaustiva de fugas para garantizar una contención óptima. Se coloca una etiqueta en el sistema, tal como exige la normativa vigente, y se realiza una última serie de lecturas para compararlas con las mediciones iniciales, con el fin de identificar cualquier cambio en el rendimiento.

Todo lo que se requiere es un ajuste de la válvula de expansión. Se realiza una búsqueda exhaustiva de fugas para garantizar una contención óptima. Se coloca una etiqueta en el sistema, tal como exige la normativa vigente, y se realiza una última serie de lecturas para compararlas con las mediciones iniciales, con el fin de identificar cualquier cambio en el rendimiento.

4.- Al cabo de unos días de funcionamiento se toma otra muestra de aceite con un Climalife DPH E, para determinar la cantidad de aceite original que queda después de la reconversión. Según Aubéri Lecat, «esta última etapa es crucial para garantizar que todo funciona correctamente. Nos dice si tenemos que purgar el sistema de nuevo o no». En definitiva, la operación de retrofit ha sido un verdadero éxito, tanto por el procedimiento aplicado como por los niveles de rendimiento obtenidos. La pérdida de potencia frigorífica observada se aproxima mucho a la prevista inicialmente en los estudios teóricos.

La diferencia del 1 % se debe al hecho de que la temperatura del agua refrigerada es inferior con R-427A que con R-22.

|

Estudio teórico |

Mediciones reales |

||||

| Unidad |

R-22 |

R-427A |

R-22 |

R-427A |

|

| Presión media de evaporación |

bar |

4,4 |

4,3 |

4,8 |

4,4 |

| Temperatura media de evaporación |

°C |

-3,5 |

-3,5 |

-3,5 |

-3,5 |

| Presión media de condensación |

bar |

15,3 |

15,9 |

15,3 |

16,3 |

| Temperatura media de condensación |

°C |

40 |

40 |

40 |

40 |

| Temperatura de descarga |

°C |

75,2 |

65,7 |

76 |

56,7 |

| Capacidad frigorífica |

kW |

354 |

326 |

358 |

326 |

| Potencia del compresor |

kW |

80,1 |

78,8 |

65 |

60 |

| Potencia del condensador |

kW |

434 |

406 |

439 |

406 |

| Temperatura del agua refrigerada |

°C |

10,5/9,6 |

9,3/8,2 |

||

| Pérdida de capacidad de refrigeración |

% |

– 7,9 |

– 9 |

||

| Carga de refrigerante |

kg |

52 |

50 |

||