Ce projet a été conçu pour répondre à la demande croissante de Taïwan en matière d’entrepôts de stockage à basse température de plus grande superficie pour la conservation et le transport des produits surgelés.

La société Green Value a été créée en 2008. Dotée d’une technologie professionnelle et d’un personnel qualifié, elle se concentre sur la conception et la réalisation des systèmes de réfrigération et de climatisation, les contrats de construction, les économies d’énergie, la réparation et l’entretien et d’autres projets. Avec une équipe de 20 employés et une expérience avancée en matière de réfrigération et de climatisation, elle a déjà réalisé le design et l’implémentation de nombreux centres logistiques à grande échelle. Elle s’est également développée dans le domaine de la logistique pharmaceutique où elle se concentre sur l’intégration des ressources de conservation et de systèmes de réfrigération.

Le projet

L’entrepôt est situé à Taoyuan, à Taïwan, et assure la logistique des produits surgelés. Il y a quatre unités de réfrigération, utilisant un caloporteur comme fluide secondaire pour répondre aux exigences de température du congélateur. Outre les équipements de stockage des produits congelés, les générateurs de secours et les installations logistiques, les investisseurs de ce projet se sont également tournés vers la mise en place de mesures d’ économie d’énergie. En termes d’alimentation électrique, des panneaux solaires photovoltaïques de 1,8 MW a été construit pour fournir l’énergie nécessaire aux besoins de l’entrepôt.

En ce qui concerne la consommation d’électricité, le choix s’est porté sur une unité de réfrigération à haute efficacité et un système de récupération de chaleur a été conçu pour réduire l’utilisation électrique. Double succès : réduction des coûts d’électricité et des émissions de carbone. Le projet a ainsi obtenu la certification internationale LEED** Silver.

La conception du système

L’objectif du projet était d’atteindre et de maintenir la température de l’entrepôt à -18°C. Cette installation dispose d’unités de secours dédiées. Lorsque le compresseur principal ne peut pas être démarré, l’unité de secours est automatiquement mise en service dans les cinq minutes qui suivent. En cas de panne d’électricité dans l’usine, le générateur démarre dans les trois minutes avec une autonomie de une heure.

Pour atteindre cet objectif, l’installation de réfrigération est équipée de quatre machines principales, utilisant le R-507A comme fluide frigorigène. Chaque compresseur à vis J&E Hall a une charge de 155 kg, une capacité frigorifique de 325 kW et est doublée avec un système redondant en parallèle.

La température de condensation est de 40°C, la température d’évaporation est de -40°C, et la température du fluide caloporteur est maintenue entre -28°C et -33°C.

Ce nouvel entrepôt frigorifique est équipé d’un système de dégivrage performant pour éliminer efficacement le givre et réduire la consommation électrique.

Cette installation utilise le Neutragel® Neo, fluide caloporteur de Climalife, connu pour sa polyvalence dans les applications de réfrigération et de climatisation.

L’installation bascule automatiquement du mode réfrigération en mode dégivrage et pendant le dégivrage, 25 000 litres de Neutragel® Neo sont injectés à 20°C dans le circuit et ressortent à près de 0°C après dégivrage.

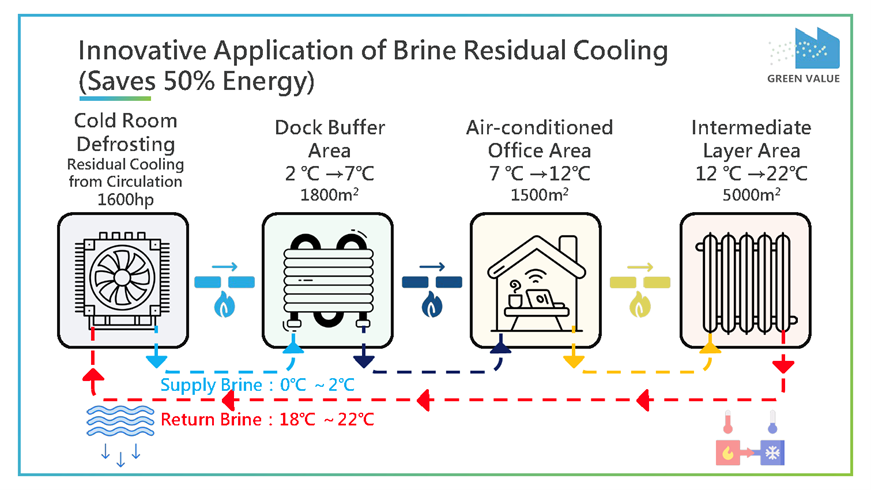

Le Neutragel® Neo utilisé pendant le dégivrage va servir à alimenter efficacement en énergie 3 zones différentes :

- Zone tampon du quai : les évaporateurs de la chambre froide sont alimentés avec le caloporteur pour un régime de +2°C à +7C°.

- Climatisation des bureaux : le Neutragel®Neo circule dans les échangeurs pour la climatisation sur un régime de +7°C à +12°C.

- Zone intermédiaire : le fluide passe par des ventilo-convecteurs afin de maintenir une température de +20°C évitant la formation de condensation sur les parois.

“Cette utilisation innovante du Neutragel Neo démontre son adaptabilité et son efficacité dans la gestion de la température dans diverses applications. En intégrant les processus de réfrigération et de climatisation, le système améliore l’efficacité énergétique et la fiabilité opérationnelle. Neutragel® Neo est une solution pratique pour les installateurs qui cherchent à optimiser les performances du système et les pratiques durables. Nous sommes entièrement satisfaits de ce produit” – Hsu YoFong, directeur général de la société Green Value.

Le système différentiel de réglage de la pression

La conception initiale prévoyait l’installation d’un pressostat différentiel mécanique pour contrôler le caloporteur, mais le pressostat s’arrêtait automatiquement lorsque la température était proche du point de congélation.

Au cours des essais, l’équipe a constaté que la viscosité du caloporteur augmentait à basse température, le système mécanique ne pouvait pas répondre à la différence de pression à l’échangeur du circuit principal en raison de la baisse de pression d’aspiration.

Par conséquent, le nouveau système différentiel de réglage de la pression contrôle automatiquement le débit à l’aspiration et au refoulement de la pompe à eau glycolée pour répondre aux besoins du circuit principal.

Le choix de Neutragel® Neo

Le fluide caloporteur Neutragel® Neo a été choisi pour sa viscosité et son pack d’inhibiteurs qui contribuent à la réduction de la consommation d’électricité et à la protection contre la corrosion. Il contient également un agent amérisant pour éviter les intoxications en cas de fuite. Avec le soutien de Climalife, la préparation de l’intervention a été étudiée avec soin. La charge du système est proche de 50 tonnes, et la concentration est contrôlée à 56% en poids, le point de congélation est maintenu au-dessus de -37°C. Le système est équipé de pompes caloporteur TECO (AEHFVS), avec un débit à l’échangeur de 74,86 m3/h.

Conclusion

Ce projet permet à l’entreprise d’optimiser la capacité de stockage, en accélérant le processus de logistique et de transport. En outre, avec de nombreuses solutions d’économie d’énergie, les utilisateurs finaux peuvent non seulement réduire leurs coûts, mais aussi protéger l’environnement.

Informations générales sur le système

Consommation électrique pour la production frigorfique / pour le dégivrage / pour la pompe de circulation :

- Consommation électrique de l’ensemble du système : environ 700 kW

- Consommation électrique à pleine charge d’un circuit : 298 kW

- Consommation électrique du dégivrage (ventilateur/pompe) : 10 kW

- Équipements auxiliaires (échangeur/tour de refroidissement/pompe de circulation) : environ 150 kW

L’équipe d’intervention

Hsu YoFong/Directeur général/Technicien

Chen Junyuan/Directeur associé

Huang Peixian/Gestionnaire

Equipe Climalife Singapore