Une bière sur quatre consommée en France est produite à Obernai, dans la Brasserie Kronenbourg qui emploie plus de 600 personnes. Fondée en 1664, Brasseries Kronenbourg est entrée dans le giron du groupe Carlsberg en 2008. Le groupe a mis en place une politique de réduction de son empreinte carbone et obtenu une réduction de ses émissions de CO2 de 21 % en 3 ans en travaillant notamment sur l’offre emballages, le transport, la gestion de l’eau et en créant une filière d’orge responsable tracée. Leur catalogue comprend plus de 30 marques et de plus en plus de produits sans alcool.

La réfrigération est un facteur clef de la fabrication. Lors du brassage, après l’ébullition, le mélange appelé « moût » est refroidi entre 70 et 100°C. La fermentation intervient ensuite avec des levures maintenues à température contrôlée afin de maîtriser le processus (goût, amertume, degré d’alcool). En fin de fermentation, le froid servira aussi pour sédimenter les levures au fond des cuves et faciliter le process de filtration. Enfin, la bière est transférée en cuve de garde et maintenue à 2°C jusqu’à l’embouteillage.

La sécurité avant tout

Dans le cadre d’une politique du groupe pour améliorer la sécurité des installations et des personnes, Carlsberg a décidé de convertir toutes ses brasseries dans le monde vers des solutions non toxiques avant fin 2024.

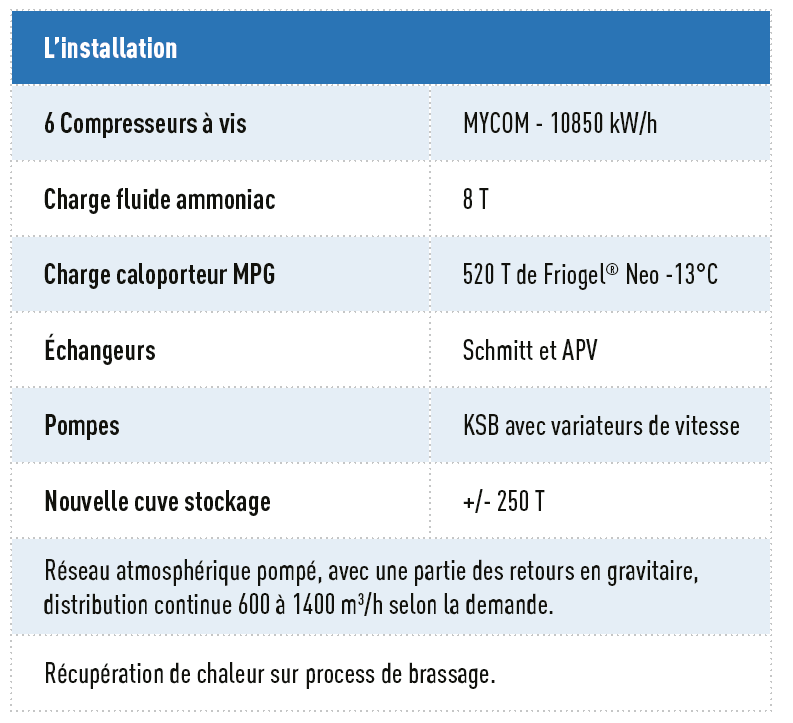

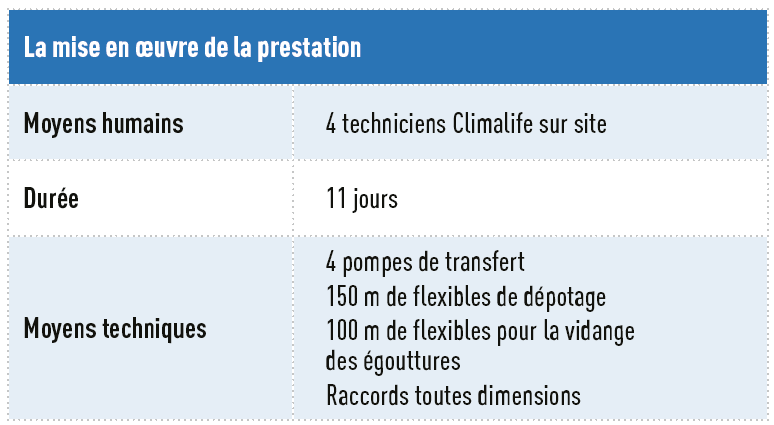

L’objectif était donc de remplacer le MEG de l’installation existante en une fois lors des 7 jours d’arrêt de la maintenance annuelle avec 4 jours supplémentaires, et de ne pas dépasser un taux de MEG résiduel de 1 %. Cette décision revêt une dimension gigantesque pour l’usine d’Obernai pour plusieurs raisons dont la taille du réseau constitué d’un seul circuit et la centaine de personnes mobilisées pour l’opération sur 11 jours. En parallèle, malgré l’arrêt de production, des groupes froid Trane devaient être loués pour le maintien des levures à température contrôlée.

L’étude technique est alors confiée à l’agence Matal basée à Strasbourg, région historique pour la production de bière, avec Emmanuel KECK, responsable d’agence, qui connaît très bien les environnements des brasseries.

L’analyse d’environ 600 h d’ingénierie a porté sur le choix du caloporteur, la compatibilité des valves et des pompes avec une nouvelle solution ainsi qu’une estimation des adaptations nécessaires pour un fonctionnement optimal.

Friogel® Neo : la solution adaptée

L’installation date des années 60 et plusieurs extensions ont été ajoutées au fil des ans. Elle compte plus de 14 km de tuyauterie en acier. Il était important de choisir avec précaution la solution compatible pour ne pas provoquer de décollement de particules de corrosion et ne pas boucher les filtres et les échangeurs.

Plusieurs formulations sont comparées : à base saline, d’éthanol, de 1-3 propanediol biosourcée (Greenway® Neo N), et de MPG avec le Friogel® Neo.

C’est cette dernière qui sera retenue car le Friogel® Neo garantissait la miscibilité, l’innocuité ainsi qu’une meilleure conductivité thermique à une concentration moins élevée permettant de compenser la différence de viscosité entre le MEG et le MPG et de ne pas consommer plus d’énergie pour le pompage.

Brasseries Kronenbourg choisit Climalife pour sa prestation clefs en main

Grâce à ses deux usines de fabrication et son organisation logistique, Climalife était en mesure de fournir la quantité nécessaire, les moyens humains et matériels pour procéder à la récupération et au traitement du produit usagé ainsi qu’à la recharge dans les délais impartis.

Après une pré-visite du chantier et l’élaboration du plan de prévention, le projet est divisé en plusieurs phases. Une organisation par zone est définie pour gérer les vannes automatiques et les 500 points de purge dont une centaine créée spécifiquement pour l’opération. La brasserie a mis à disposition une partie de son personnel pour le chantier afin de garder la maîtrise de la prestation, de développer le savoir-faire de leur équipe et lui permettre de monter en compétences.

Les intervenants Climalife et Brasseries Kronenbourg ont vidangé plus de 450 T du réseau MEG, transférées dans des stockages temporaires loués pour l’occasion afin d’être retraités dans les usines Climalife.

L’opération de rinçage a ensuite été effectuée par les services techniques de Brasseries Kronenbourg en parallèle du nettoyage des cuves et des réparations des tuyauteries là où cela était nécessaire. Pour le remplissage, 20 citernes ont été mises à disposition pour livrer les 750 T de Friogel® Neo en vrac et les stocker avant injection dans le réseau.

La mission a été accomplie avec succès pour cette transition hors norme dans un laps de temps restreint. L’analyse CPG quantiglycol de Climalife a quantifié à 0,2 % le pourcentage résiduel de MEG dans l’installation.

« Et, aucune pompe, aucune tuyauterie, aucune plaque dans les échangeurs n’ont été remplacées. Il n’y a pas eu de modification sur la recette, et les temps de fermentation et de production sont identiques. C’est presque un drop-in » conclut Emmanuel Keck. Alain Christmann, chef de projet Brasseries Kronenbourg constate en outre, une légère baisse de la consommation énergétique grâce aux optimisations mises en place.

M. Christmann, Chef de projet Brasseries Kronenbourg, a « particulièrement apprécié l’implication de l’équipe Climalife sur le terrain et la coordination entre les interlocuteurs commerciaux et techniques ».