1) Réglementation

Ce nouveau reglement définit des conditions relatives au confinement, à l’utilisation, à la récupération et à la destruction des gaz à effet de serre fluorés et aux mesures d’accompagnement; impose des conditions à la mise sur le marché de certains produits et équipements contenant des gaz à effet de serre fluorés ou qui en sont tributaires; impose des conditions à certaines utilisations spécifiques des gaz à effet de serre fluorés; et fixe des limites quantitatives pour la mise sur le marché des hydrofluorocarbones.

Il fixe également des obligations de formation, des interdictions d’usage ou de mise sur le marché en fonction des PRP (potentiel réchauffement planétaire) et par applications, des réductions des quantités produites (quotas) et des obligations : qualification, matériel obligatoire et prévention des émissions avec l’obligation de réaliser des contrôles d’étanchéités sur les installations contenant des GES fluorés.

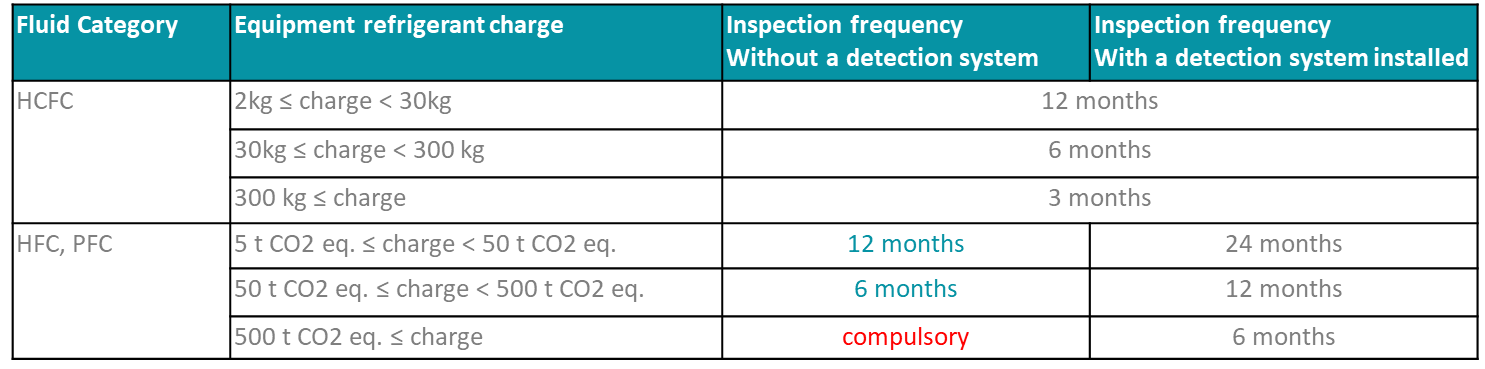

Point spécifique de la F-Gaz concernant les contrôles d’étanchéité :

Le chapitre II article 4 du règlement (UE) N°517-2014 précise la fréquence des contrôles en fonction de la charge en tonne équivalent CO2 des installations.

Charge ≥ 5t éq.CO2 : au minimum une fois tous les 12 mois ou uniquement tous les 24 mois si équipé d’un système de détection de fuite.

Charge ≥ 50t éq.CO2 : au minimum une fois tous les 6 mois ou uniquement tous les 12 mois si équipé d’un système de détection de fuite.

Charge ≥ 500t éq.CO2 : au minimum une fois tous les 3 mois ou uniquement tous les 6 mois si équipé d’un système de détection de fuite.

Les exploitants ont obligation d’installer un système de détection de fuite qui alerte l‘exploitant ou la société de maintenance en cas de fuite pour les installations à dont la charge en fluide frigorigène est supérieure ou égale à 500t éq.CO2 (ex : 128 kg de R-404A).

- Pour les systèmes fixes (réfrigération, climatisation, PAC, extinction)

- Pour les machines cycle de Rankine, et les systèmes de commutation électrique installés après le 01/01/2017

Pour les états européens, des réglementations nationales plus contraignantes peuvent s’ajouter au règlement F-Gaz.

2) Détection de fuite selon les recommandations de la norme EN 378

En plus des réglementations environnementales, la norme européenne EN378 apporte un complément afin de garantir la sécurité des personnes.

Elle définit que les salles de machines doivent être équipées de détecteurs afin de garantir la sécurité des occupants.

Pour les gaz explosifs ou dangereux, le seuil de détection est fixé à moins de 20% de la limite inférieure d’inflammabilité et les détecteurs d’ammoniac doivent activer une ventilation, une alarme et déconnecter l’alimentation électrique externe.

3) Types de détection : détection directe (détection portable ; contrôleurs d’ambiance) et détection indirecte (surveillance continue via système expert)

Il existe plusieurs types de détection :

- Les méthodes directes tout d’abord permettent d’effectuer un contrôle d’étanchéité sur site et sont utilisés lors des contrôles périodiques (détection portable) ou en continu (contrôleurs d’ambiance). Les détecteurs portables permettent de localiser la fuite.

- En complément de cette méthode et afin d’assurer une surveillance globale du fonctionnement de l’installation sont apparues les méthodes indirectes. L’installation de capteurs avec des prises de mesures régulières couplées à des calculs algorithmiques permettent à ce type de système de se placer à l’intérieur de l’installation afin d’en identifier le comportement.

Le contrôle physique de l’installation pour répondre au règlement F-Gaz se fera avec un détecteur portable. Comme le stipule le texte du Règlement européen 517-2014, la fréquence des contrôles peut être réduite1 si les installations sont équipées de contrôleur d’ambiance ou d’un système par méthodes de mesures indirectes.

Ainsi, et afin de réduire la fréquence des contrôles physiques, il est possible d’utiliser des contrôleurs fixes, dits « contrôleur d’ambiance » ou « détecteur à poste fixe », et des systèmes de détection par méthode de mesures indirectes installés sur la machine frigorifique qui permettent d’effectuer une surveillance continue des installations et alertent lorsqu’une fuite se déclare.

Certains pays tels que la France et la Belgique ont adopté la possibilité de contrôler l’étanchéité par méthode indirecte aves des systèmes de détection indirect à surveillance continue (cf. paragraphe 5).

Ainsi, les 3 méthodes de détection de fuites sont complémentaires : elles garantissent la conformité au règlement F-Gaz 2 en contribuant à la réduction des fuites et donc à la préservation de l’environnement, tout en garantissant la sécurité des personnes.

4) Technologie des capteurs

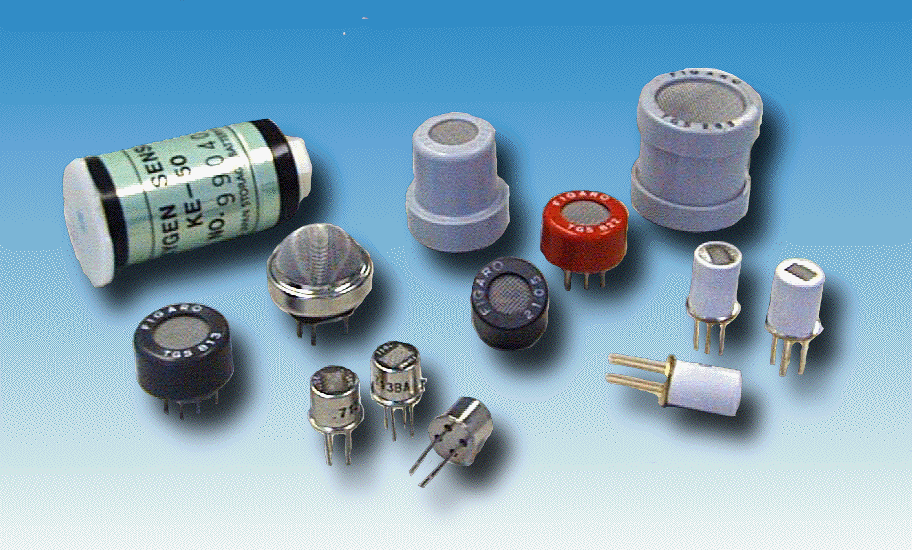

Il existe 3 technologies de capteurs : les semi-conducteurs (ou capteurs à diode chauffée), les capteurs électro-chimiques, et les infra-rouges. Le choix d’un capteur dépend des gaz ou fluides à détecter.

a) capteurs semi-conducteurs : pour les HFO, HFC, CFC, HCFC

Cette technologie présente l’avantage d’être la moins chère. Mais En contrepartie, elle est sensible à la température ambiante, à l’humidité, aux solvants, aux produits de nettoyage, aux HC (propane) et NOx (oxydes d’azote).

1 Cf tableau en page 1

Le capteur semi-conducteur, aussi connu sous le nom de sonde métal oxide (MOS), permet la détection des produits toxiques, des combustibles et des fluides frigorigènes. Il est sensible aux changements de concentration de gaz (baisse de concentration en oxygène), à l’humidité, et aux changements de température. Il a une faible sensibilité, nécessite d’être calibré. C’est une technologie économique avec une longue durée de vie (environ 5 ans)

copyright bacharach

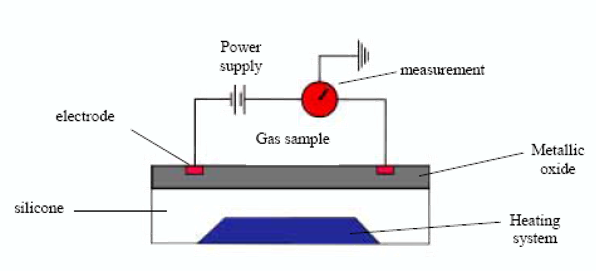

Principe de détection : un film d’oxyde métallique fin est déposé sur une surface silicone.

La réaction catalytique oxydante en contact avec le gaz ciblé et la surface de l’oxyde métallique chauffée modifie la résistance électrique et change la conductivité. Ce changement de résistance est corrélé à la concentration de gaz mesurée.

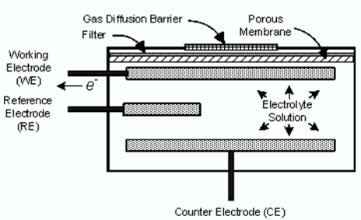

b) capteurs électro-chimiques : détection du NH3

Cette technologie de capteurs est utilisée pour la détection du NH3. C’ est une technologie ultra-précise, qui assure la sécurité des personnes grâce à une détection à faible concentration de ce produit toxique.

Cette technologie est adaptée pour une large variété de gaz toxiques, et est très précise pour des concentrations à très faibles ppm. Le temps de réponse est rapide en cas de fuite, et c’est une technologie sélective pour ne chercher que le gaz ciblé. De ce fait, il n’y a pas de risque de sensibilité croisée. Cette technologie nécessite d’être calibrée en fonction du gaz cible et les capteurs ont une durée de vie de 3 à 5 ans.

Le capteur se compose d’une électrode de service, d’une contre-électrode, d’une électrode de référence et d’un électrolyte. Les capteurs électrochimiques fonctionnent comme des piles. Lorsque le gaz cible est présent, une réaction chimique sur l’électrode de service génère une petite charge électrique entre deux électrodes qui est proportionnelle à la concentration du gaz.

Le capteur se compose d’une électrode de service, d’une contre-électrode, d’une électrode de référence et d’un électrolyte. Les capteurs électrochimiques fonctionnent comme des piles. Lorsque le gaz cible est présent, une réaction chimique sur l’électrode de service génère une petite charge électrique entre deux électrodes qui est proportionnelle à la concentration du gaz.

c) capteurs infra-rouges : détection des HFO, HFC, CFC, HCFC, NH3, Propane, CO2

La technologie de capteur par détection infra-rouge est très sélective. Elle permet de détecter une large plage de fluides frigorigènes, tout en étant parfaitement insensible à d’autres produits, et à une longue durée de vie. Elle permet de détecter les HFO, HFC, HCFC, CFC, NH3, propane (R-290) et CO2.

Le capteur infra-rouge est très sélectif avec une très faible sensibilité croisée à d’autres gaz. Cette technologie est non sensible aux polluants (silicones, plomb…) et a la capacité de se calibrer automatiquement Les temps de réponse sont rapides, avec des seuils de détections possibles à de très faible concentration (sensibilité de 1 ppm). C’est une détection ultra précise bien qu’un peu plus chère, avec une durée de vie moyenne de 5 à 7 ans du capteur.

Le capteur infra-rouge est très sélectif avec une très faible sensibilité croisée à d’autres gaz. Cette technologie est non sensible aux polluants (silicones, plomb…) et a la capacité de se calibrer automatiquement Les temps de réponse sont rapides, avec des seuils de détections possibles à de très faible concentration (sensibilité de 1 ppm). C’est une détection ultra précise bien qu’un peu plus chère, avec une durée de vie moyenne de 5 à 7 ans du capteur.

Le capteur se compose d’une source de lumière, d’un filtre antiparasite, d’un détecteur et d’une chambre dans laquelle le gaz recherché se diffuse après avoir été aspiré. Seule la couleur verte du rayon lumineux est filtrée et analysée par la mesure de son intensité. Si un gaz est présent, la couleur verte du rayonnement lumineux voit son intensité réduite de manière mesurable.

Le capteur se compose d’une source de lumière, d’un filtre antiparasite, d’un détecteur et d’une chambre dans laquelle le gaz recherché se diffuse après avoir été aspiré. Seule la couleur verte du rayon lumineux est filtrée et analysée par la mesure de son intensité. Si un gaz est présent, la couleur verte du rayonnement lumineux voit son intensité réduite de manière mesurable.

5) Dispositifs et descriptifs des moyens de détection

- Détecteurs portables :

Les fuites sont signalées par une alarme sonore et visuelle et un écran d’affichage. Ce type de détecteur permet de localiser avec précision la zone de fuite.

Les fuites sont signalées par une alarme sonore et visuelle et un écran d’affichage. Ce type de détecteur permet de localiser avec précision la zone de fuite.

Avant chaque utilisation, un contrôle grâce à l’utilisation d’un produit tel que le mini-check, qui simule une fuite calibrée de R-134a de 5g/an, permettra de vérifier la calibration de l’appareil.

- Détection par bulles :

Après avoir réalisé sa recherche avec un détecteur portable, l’utilisation d’un produit en aérosol tel que le Prestobul sur les canalisations, à l’endroit présumé de la fuite, permettra de localiser précisément la source en formant des bulles.

- Contrôleurs d’ambiance :

Détecteur de fuite à poste fixe, aussi appelé contrôleur d’ambiance, est un détecteur de fuites de fluides frigorigènes. Selon les modèles, cela sera un capteur-émetteur indépendant avec alarmes, qui peut être utilisé soit en détecteur autonome soit raccordé à un système de contrôle (par exemple GTC) via une liaison Modbus. Ils sont généralement dotés d’un ou de plusieurs relais afin d’activer des équipements extérieurs de sécurité type vanne, ventilateur, alarme générale …Ils impliquent l’installation de capteurs aussi appelés « sondes » en respectant les particularités spécifiques des installations et des fluides à détecter. Ils doivent être sélectionnés et adaptés aux fluides à détecter.

Détecteur de fuite à poste fixe, aussi appelé contrôleur d’ambiance, est un détecteur de fuites de fluides frigorigènes. Selon les modèles, cela sera un capteur-émetteur indépendant avec alarmes, qui peut être utilisé soit en détecteur autonome soit raccordé à un système de contrôle (par exemple GTC) via une liaison Modbus. Ils sont généralement dotés d’un ou de plusieurs relais afin d’activer des équipements extérieurs de sécurité type vanne, ventilateur, alarme générale …Ils impliquent l’installation de capteurs aussi appelés « sondes » en respectant les particularités spécifiques des installations et des fluides à détecter. Ils doivent être sélectionnés et adaptés aux fluides à détecter.

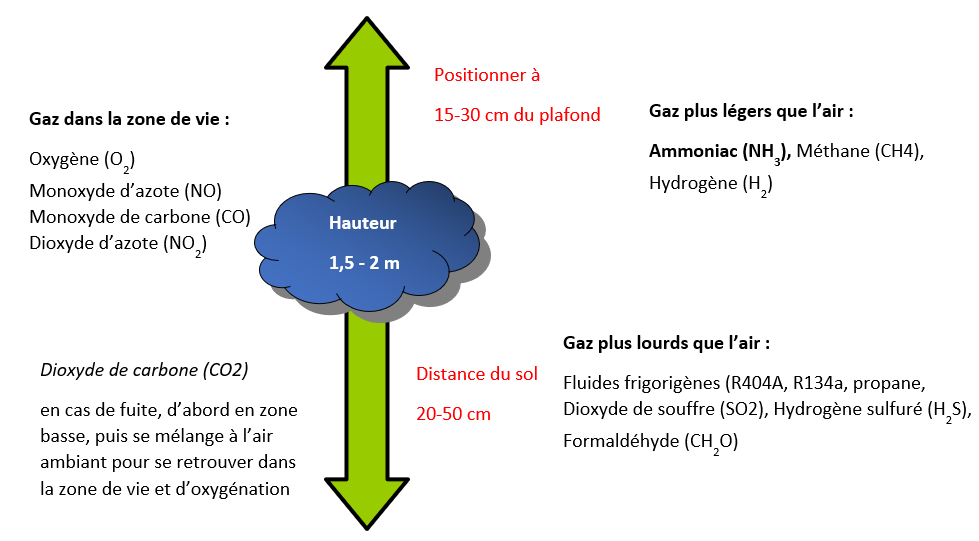

Positionnement des capteurs :

A l’abri des projections d’eau et des dangers potentiels, hors zones de courant d’air ou ventilées (zone à forte circulation avec un fort flux d’air, zone d’extraction (ventilateur), et pas à proximité de système d’identification par radio fréquence ou d’émetteur pour ces systèmes.

Pour la sécurité des personnes, positionner les capteurs dans la zone de vie (oxygénation).

Prédictive intégrée – DNI : autorisation Belge + efficacité énergétique

Avec des taux de fuites moyens de l’ordre de 20% à 25% par an, les centrales frigorifiques, installées en grande distribution alimentaire ou industrie, nécessitent un contrôle d’étanchéité permanent. Tant pour la continuité des process que pour l’amélioration de leurs performances et le respect des réglementations en faveur de l’environnement.

Le DNI (Détecteur de Niveau Intelligent, NDLR) de Matelex est un système breveté de détection de fuites par méthode de mesures indirectes. Ce type de méthode repose sur l’analyse continue des paramètres de fonctionnement de l’installation.

Le DNI, par un algorithme spécifique et la métrologie associée, apprend le fonctionnement dit « normal » d’une installation grâce à l’analyse permanente de son fonctionnement. Il identifie ensuite des dérives par rapport à ce fonctionnement et est ainsi capable de détecter la présence d’une fuite.

Le DNI, compatible avec 120 fluides et les différents types de réservoirs HP (verticaux, horizontaux, inclinés), utilise le principe des vases communicants pour mesurer sans modifications majeures de l’installation, le niveau de fluide dans le réservoir. Une colonne en cuivre 1ʺ 5/8, adaptée à la géométrie du réservoir, est pesée à l’aide d’une jauge de contrainte. La protection de cette colonne permettra d’installer ce type de méthode en extérieur.

Une analyse en temps réel des données métrologiques poids/pression/températures collectées et par prise en compte des données thermodynamiques du fluide utilisé, indique en local (contact sec sur GTC) ou à distance (supervision en ligne Sentinelle, alertes mail) la présence de fuites. L’objectif de cette surveillance continue réside donc dans une détection précoce des fuites permettant aux opérateurs une meilleure réactivité.

Pour garantir l’exactitude des mesures, un contrôle annuel consiste à remplacer la chaine de mesure poids/pression et réaliser l’étalonnage des sondes de température pour prise en compte de l’impédance des câbles et de la dérive des sondes PT100.

Nous distinguons 2 types d’alarmes, permettant une surveillance continue et un retour d’information indispensable à l’exploitation d’un process frigorifique.

- Alarme de niveau bas : semblable aux niveaux fixes « Kubler » présents sur grand nombre de réservoirs, le DNI permet la surveillance permanente et configurable du niveau bas dans le réservoir. Sa configuration permet d’ajuster le seuil de déclenchement et d’être alerté rapidement en cas de chute importante et rapide du niveau de fluide.

- Alarme « statistique » : analyse algorithmique nécessitant une période d’apprentissage pour fonctionner. L’apprentissage, période de 7 jours durant lesquelles les mesures sont analysées spécifiquement, permet de définir les niveaux de références de l’installation. Utilisés par l’algorithme temps réel, les niveaux de référence sont comparés aux données moyennes pour fiabiliser les alarmes « statistiques » en adaptant l’analyse temps réel à chaque centrale frigorifique.

Le système de supervision expert, Sentinelle, affiche les valeurs enregistrées par le DNI sous forme de courbes détaillées, permettant une analyse visuelle et documentée du fonctionnement de la centrale. De nombreuses autres analyses sont proposées avec pour objectif l’amélioration des performances des installations et la réduction de leur impact environnemental via la réduction des émissions directes et indirectes des émissions de gaz à effet de serre.

En effet, outre l’impact direct sur l’’environnement d’une fuite de fluide frigorigène, Matelex travaille également à la diminution des impacts indirects liés à l’énergie consommée. Les analyses faites par le DNI et Sentinelle permettent d’agir contre les surconsommations énergétiques dues à un niveau de fluide frigorigène trop faible dans la bouteille.

Enfin, en complément de la détection de fuite, le module énergie, ajouté au DNI permet de retrouver en temps réel le cycle enthalpique de l’installation, grâce à des mesures supplémentaires. Les cycles de marche compresseurs sont par exemple étudiés pour avertir de risques d’usures prématurées entrainant un risque de défaillance compresseur, mais également l’amélioration de leurs gestion (réduction des cycles courts, surveillance des fréquences de démarrages…).

L’accès ces analyses détaillées et historisées est destiné à l’amélioration des réglages des installations par les installateurs avec pour objectif l’optimisation du fonctionnement des installations.

6) Comment réussir son programme de détection

- Installation correcte de l’équipement par des installateurs formés et qualifiés.

- Entretien des appareils et maintenance annuelle.

- Test du bon fonctionnement des appareils et réglez les seuils d’alarme de manière appropriée (kit de calibration, application smartphone) pour éviter les pertes conséquentes de fluides frigorigènes.

- Test et calibration avec le gaz souhaité

- Vérification du fonctionneent des capteurs et alarmes.

- La calibration maintient la précision du capteur. Elle est obligatoire chaque année dans certains états européens.

7) Bénéfices de la détection de fuite :

- Diminution quantités de fluide utilisées = économies financières

- Baisse des émissions gaz à effet de serre = bénéfice environnemental

- Réduction de la consommation énergétique = économies financières et bénéfice environnemental

- Amélioration des performances des installations grâce à son bon confinement et une charge adéquate en fluide frigorigène

- Respect des Normes et réglementations (EN378, F-GAZ II, ASHRAE, etc.) = sécurité

- Prévention des fuites = Protection des personnes et amélioration du confort = sécurité & santé

- Préservation des marchandises et des équipements = Economies et sécurité

Cet article a été réalisé conjointement par Climalife et Matelex, deux acteurs clés de la performance énergétique.