Una birra su quattro consumata in Francia viene prodotta a Obernai, nello stabilimento di Kronenbourg, che impiega più di 600 persone. Fondato nel 1664, il birrificio Kronenbourg è entrato a far parte del gruppo Carlsberg nel 2008. Il gruppo ha attuato una politica di riduzione dell’impronta di carbonio, riducendo le emissioni di CO2 del 21% in 3 anni, lavorando sull’imballaggio, sul trasporto e sulla gestione dell’acqua e creando una catena di approvvigionamento dell’orzo tracciabile e responsabile. Il loro catalogo comprende oltre 30 marchi e un numero crescente di prodotti senza alcol.

La refrigerazione è un fattore chiave nel processo di produzione della birra. Durante questo processo, dopo l’ebollizione, la miscela nota come “mosto” viene raffreddata a una temperatura compresa tra i 70 e i 100°C. La fermentazione avviene quindi con lieviti mantenuti a temperatura controllata per controllare il processo (gusto, amarezza, contenuto alcolico). Al termine della fermentazione, il freddo serve anche a far sedimentare il lievito sul fondo dei serbatoi e a facilitare il processo di filtrazione. Infine, la birra viene trasferita nei serbatoi di stoccaggio e mantenuta a 2°C fino all’imbottigliamento.

La sicurezza prima di tutto

Nell’ambito della politica del Gruppo di migliorare la sicurezza degli impianti e delle persone, Carlsberg ha deciso di convertire tutti i suoi birrifici nel mondo a soluzioni non tossiche entro la fine del 2024.

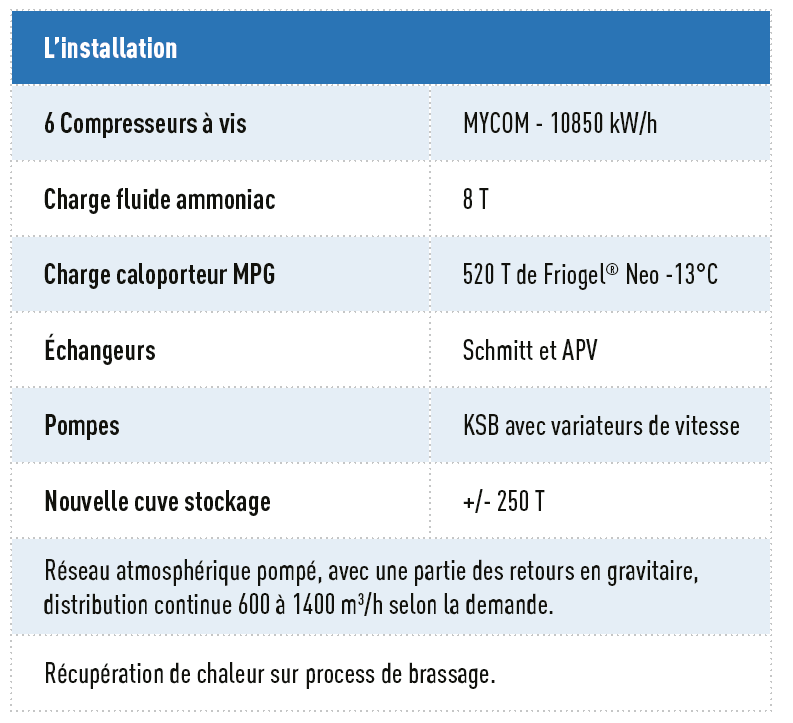

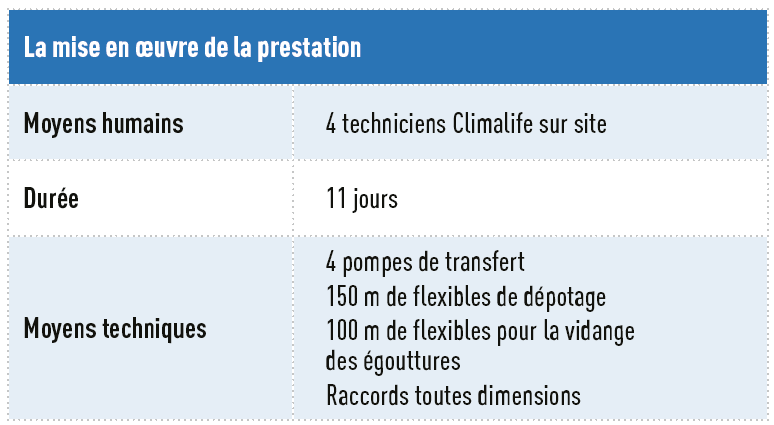

L’obiettivo era quindi quello di sostituire il MEG dell’impianto esistente in un’unica soluzione durante i 7 giorni di fermo annuale per manutenzione, con 4 giorni aggiuntivi, e di non superare un tasso di MEG residuo dell’1%. Si è trattato di una decisione importante per lo stabilimento di Obernai per una serie di motivi, tra cui le dimensioni della rete, che consiste in un unico circuito, e il centinaio di persone mobilitate per l’operazione nell’arco di 11 giorni. Allo stesso tempo, nonostante l’interruzione della produzione, è stato necessario noleggiare unità di refrigerazione Trane per mantenere il lievito a una temperatura controllata.

Lo studio tecnico è stato quindi affidato all’agenzia Matal con sede a Strasburgo, regione storica per la produzione di birra, con Emmanuel KECK, responsabile dell’agenzia, che ha grande familiarità con gli ambienti delle birrerie.

L’analisi di circa 600 ore di progettazione si è concentrata sulla scelta del refrigerante, sulla compatibilità di valvole e pompe con una nuova soluzione e sulla stima degli adattamenti necessari per un funzionamento ottimale.

Friogel® Neo: la soluzione giusta

L’impianto risale agli anni ’60 e nel corso degli anni sono stati fatti diversi ampliamenti. Ha oltre 14 km di tubature in acciaio. Era importante scegliere con cura una soluzione compatibile, per non causare danni per rimuovere le particelle di corrosione e prevenire l’intasamento di filtri e scambiatori.

Sono state confrontate diverse formulazioni: a base di sali, etanolo, 1-3 propandiolo di origine biologica (Greenway® Neo N) e MPG con Friogel® Neo.

Quest’ultimo è stato scelto perché Friogel® Neo garantisce miscibilità, sicurezza e migliore conducibilità termica a una concentrazione inferiore, consentendo di compensare la differenza di viscosità tra MEG e MPG e di non consumare più energia nel pompaggio.

Kronenbourg sceglie Climalife per il servizio chiavi in mano

Grazie ai suoi due stabilimenti di produzione e alla sua organizzazione logistica, Climalife è stata in grado di fornire la quantità, le risorse umane e le attrezzature necessarie per recuperare e trattare il prodotto usato e ricaricarlo nei tempi richiesti.

Dopo un’ispezione preliminare del sito e la preparazione del piano di prevenzione, il progetto è stato suddiviso in diverse fasi. È stata definita un’organizzazione per zone per gestire le valvole automatiche e i 500 punti di spurgo, un centinaio dei quali creati appositamente per l’operazione. Il birrificio ha messo a disposizione del cantiere parte del proprio personale per mantenere il controllo del servizio, sviluppare il know-how del proprio team e consentire il miglioramento delle competenze

I team di Climalife e Kronenbourg hanno drenato più di 450 tonnellate dalla rete di MEG, che sono state trasferite in strutture di stoccaggio temporaneo affittate per l’occasione per essere ritrattate negli impianti di Climalife

L’operazione di risciacquo è stata poi effettuata dai servizi tecnici di Kronenbourg, insieme alla pulizia dei serbatoi e alla riparazione delle tubature, ove necessario. Per riempire i serbatoi sono state messe a disposizione 20 autobotti che hanno consegnato le 750 tonnellate di Friogel® Neo sfuso e le hanno stoccate prima di iniettarle nella rete.

La missione è stata portata a termine con successo per questa transizione insolita in un breve lasso di tempo. L’analisi GC quantiglicolica di Climalife ha quantificato la percentuale residua di MEG nell’impianto allo 0,2%.

« Et, aucune pompe, aucune tuyauterie, aucune plaque dans les échangeurs n’ont été remplacées. Il n’y a pas eu de modification sur la recette, et les temps de fermentation et de production sont identiques. C’est presque un drop-in » conclut Emmanuel Keck. Alain Christmann, chef de projet Brasseries Kronenbourg constate en outre, une légère baisse de la consommation énergétique grâce aux optimisations mises en place.

M. Christmann, Chef de projet Brasseries Kronenbourg, a « particulièrement apprécié l’implication de l’équipe Climalife sur le terrain et la coordination entre les interlocuteurs commerciaux et techniques ».