1) Normativa

Il regolamento (UE) stabilisce anche obblighi di formazione, divieti d’uso o di commercializzazione secondo il GWP (potenziale di riscaldamento globale) e per applicazione, riduzioni delle quantità prodotte (quote) e obblighi: qualificazione, equipaggiamento obbligatorio e prevenzione delle emissioni con l’obbligo di effettuare controlli delle perdite sugli impianti contenenti GHG fluorurati.

Punto specifico della F-Gas relativo ai controlli delle perdite:

Il capitolo II, articolo 4 del regolamento (UE) n. 517-2014 specifica la frequenza dei controlli in base alla carica in tonnellate di CO2 equivalente degli impianti.

Carica ≥ 5t éq.CO2 : almeno una volta ogni 12 mesi o solo ogni 24 mesi se dotato di sistema di rilevamento perdite.

Carica ≥ 50t éq.CO2 : almeno una volta ogni 6 mesi o solo ogni 12 mesi se dotato di sistema di rilevamento perdite.

Charge ≥ 500t éq.CO2 : almeno una volta ogni 3 mesi o solo ogni 6 mesi se dotato di sistema di rilevamento perdite.

Gli operatori sono tenuti a installare un sistema di rilevamento perdite che avvisi l’operatore o la società di manutenzione in caso di perdita per installazioni con una carica di refrigerante maggiore o uguale a 500 t CO2 eq (es. 128 kg di R-404A)

- per impianti fissi (refrigerazione, condizionamento, pompa di calore, estinzione incendi)

- per macchine a ciclo Rankine e i quadri elettrici installati dopo il 01/01/2017

| Categoria dei fluidi | Carica di refrigerante dell’attrezzatura | Frequenza di ispezione Senza un sistema di rilevamento | Frequenza di ispezion con un sistema di rilevamento installato |

| HCFC | 2 kg ≤ carica < 30 kg | 12 mesi | |

| 30 kg ≤ carica < 300 kg | 6 mesi | ||

| 300 kg ≤ carica | 3 mesi | ||

| HFC, PFC | 5 t CO2 eq. ≤ carica < 50 t CO2 eq. | 12 mesi | 24 mesi |

| 50 t CO2 eq. ≤ carica < 500 t CO2 eq. | 6 mesi | 12 mesi | |

| 500 t CO2 eq. ≤ carica | obbligatorio | 6 mesi | |

Per gli stati europei, regolamenti nazionali più severi possono essere aggiunti al regolamento F-Gas.

2) Rilevamento perdite secondo le raccomandazioni della norma EN 378:

Oltre alle normative ambientali, la norma europea EN378 fornisce un complemento per garantire la sicurezza delle persone.

Questa norma stabilisce che le sale macchine devono essere dotate di rilevatori al fine di garantire la sicurezza degli occupanti.

Per i gas esplosivi o pericolosi, il limite di rilevamento è impostato a meno del 20% del limite inferiore di infiammabilità e i rilevatori di ammoniaca devono attivare la ventilazione, un allarme e scollegare l’alimentazione elettrica esterna.

3) Tipi di rilevamento: rilevamento diretto (rilevamento portatile; controllori ambientali) e rilevamento indiretto (monitoraggio continuo tramite sistema esperto)

Esistono diversi tipi di rilevamento:

- I metodi diretti consentono innanzitutto di eseguire un test di tenuta in loco e vengono utilizzati durante i controlli periodici (rilevazione portatile) o continui (controllori ambientali). I rilevatori portatili aiutano a localizzare la perdita.

- Oltre a questo metodo e al fine di garantire il monitoraggio complessivo del funzionamento dell’impianto, sono comparsi i metodi indiretti. L’installazione di sensori con misurazioni regolari abbinata a calcoli algoritmici consente di posizionare questo tipo di sistema all’interno dell’impianto per identificarne il comportamento.

Il controllo fisico dell’impianto per soddisfare le normative F-Gas sarà effettuato con un rilevatore portatile. Come previsto dal testo del Regolamento Europeo 517-2014, la frequenza dei controlli può essere ridotta [1] se gli impianti sono dotati di un controllore ambiente o di un sistema che utilizza metodi di misura indiretti.

Pertanto, e al fine di ridurre la frequenza dei controlli fisici, è possibile utilizzare controllori fissi, detti “controllori di camera” o “rivelatori di postazione fissa”, e sistemi di rilevamento con metodo di misurazione indiretta installati sull’edificio. monitoraggio continuo degli impianti e avviso in caso di perdita.

Alcuni paesi come Francia e Belgio hanno adottato la possibilità di verificare la tenuta con metodo indiretto con sistemi di rilevamento indiretto con monitoraggio continuo (vedi paragrafo 5).

I 3 metodi di rilevamento perdite sono quindi complementari: garantiscono il rispetto della normativa F-Gas 2 contribuendo alla riduzione delle perdite e quindi alla salvaguardia dell’ambiente, garantendo nel contempo la sicurezza delle persone.

[1] Vedi tabella a pagina 1

4) Tecnologia dei sensori

Esistono 3 tecnologie di sensori: semiconduttori (o sensori a diodi riscaldati), sensori elettrochimici e infrarossi. La scelta di un sensore dipende dai gas o dai fluidi da rilevare.

a) Sensori a semiconduttore: per HFO, HFC, CFC, HCFC

Questa tecnologia ha il vantaggio di essere la più economica. Tuttavia, è sensibile alla temperatura ambiente, all’umidità, ai solventi, ai prodotti per la pulizia, agli HC (propano) e agli NOx (ossidi di azoto).

Questa tecnologia ha il vantaggio di essere la più economica. Tuttavia, è sensibile alla temperatura ambiente, all’umidità, ai solventi, ai prodotti per la pulizia, agli HC (propano) e agli NOx (ossidi di azoto).

[1] Vedi tabella a pagina 1

Il sensore a semiconduttore, noto anche come sonda ad ossido di metallo (MOS), consente il rilevamento di prodotti tossici, combustibili e refrigeranti. È sensibile alle variazioni della concentrazione di gas (calo della concentrazione di ossigeno), all’umidità e alle variazioni di temperatura. Ha una bassa sensibilità, necessita di essere calibrato. È una tecnologia economica con una lunga durata (circa 5 anni)

copyright Bacharach

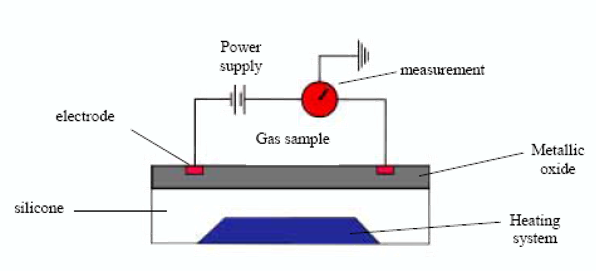

Principio di rilevamento: una sottile pellicola di ossido metallico viene depositata su una superficie di silicone.

La reazione catalitica ossidativa a contatto con il gas target e la superficie di ossido metallico r iscaldata modifica la superficie di ossido metallico riscaldata modifica la resistenza elettrica e modifica la conduttività. Questa variazione di resistenza è correlata alla concentrazione di gas misurata.

iscaldata modifica la superficie di ossido metallico riscaldata modifica la resistenza elettrica e modifica la conduttività. Questa variazione di resistenza è correlata alla concentrazione di gas misurata.

b) Sensori elettrochimici: rilevamento di NH3

Questa tecnologia di sensori viene utilizzata per il rilevamento di NH3. È una tecnologia ultra precisa, che garantisce la sicurezza delle persone grazie al rilevamento a bassa concentrazione di questo prodotto tossico.

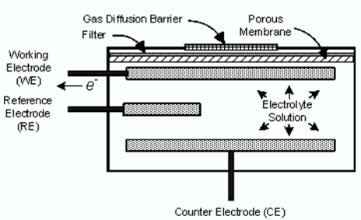

Questa tecnologia è adatta per un’ampia varietà di gas tossici ed è molto precisa per concentrazioni di ppm molto basse. Il tempo di risposta è veloce in caso di perdita, ed è una tecnologia selettiva per cercare solo il gas target. Pertanto, non vi è alcun rischio di sensibilità crociata. Questa tecnologia deve essere calibrata in base al gas target e i sensori hanno una durata da 3 a 5 anni.

Il sensore è costituito da un elettrodo di servizio, un controelettrodo, un elettrodo di riferimento e un elettroli ta. I sensori elettrochimici funzionano come le batterie. Quando è presente il gas target, una reazione chimica sull’elettrodo di servizio genera una piccola carica elettrica tra due elettrodi che è proporzionale alla concentrazione del gas.

ta. I sensori elettrochimici funzionano come le batterie. Quando è presente il gas target, una reazione chimica sull’elettrodo di servizio genera una piccola carica elettrica tra due elettrodi che è proporzionale alla concentrazione del gas.

C) Sensori infrarossi: rilevamento di HFO, HFC, CFC, HCFC, NH3, propano, CO2

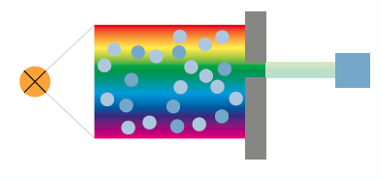

La tecnologia del sensore di rilevamento a infrarossi è molto selettiva. È in grado di rilevare un’ampia gamma di refrigeranti, pur essendo completamente insensibile ad altri prodotti e con una lunga durata. Può rilevare HFO, HFC, HCFC, CFC, NH3, propano (R-290) e CO2.

Il sensore a infrarossi è molto selettivo con una sensibilità incrociata molto bassa ad altri gas. Questa tecnologia non è sensibile agli inquinanti (siliconi, piombo, ecc.) e ha la capacità di autocalibrarsi.I tempi di risposta sono rapidi, con possibili soglie di rilevazione a concentrazione molto bassa (sensibilità di 1 ppm). Si tratta di un rilevamento ultra preciso anche se un po’ più costoso, con una durata media del sensore da 5 a 7 anni.

Il sensore a infrarossi è molto selettivo con una sensibilità incrociata molto bassa ad altri gas. Questa tecnologia non è sensibile agli inquinanti (siliconi, piombo, ecc.) e ha la capacità di autocalibrarsi.I tempi di risposta sono rapidi, con possibili soglie di rilevazione a concentrazione molto bassa (sensibilità di 1 ppm). Si tratta di un rilevamento ultra preciso anche se un po’ più costoso, con una durata media del sensore da 5 a 7 anni.

Il sensore è costituito da una sorgente luminosa, un filtro antirumore, un rilevatore e una camera in cui si diffonde il gas desiderato dopo essere stato aspirato. Solo il colore verde del raggio luminoso viene filtrato e analizzato misurandone l’intensità. Se è presente un gas, il colore verde del fascio di luce si riduce sensibilmente.

Il sensore è costituito da una sorgente luminosa, un filtro antirumore, un rilevatore e una camera in cui si diffonde il gas desiderato dopo essere stato aspirato. Solo il colore verde del raggio luminoso viene filtrato e analizzato misurandone l’intensità. Se è presente un gas, il colore verde del fascio di luce si riduce sensibilmente.

5) Dispositivi di rilevamento e descrizioni

Rilevatori portatili :

Le perdite sono segnalate da un allarme acustico e visivo e da un display. Questo tipo di rivelatore permette di localizzare con precisione la zona di perdita.

Le perdite sono segnalate da un allarme acustico e visivo e da un display. Questo tipo di rivelatore permette di localizzare con precisione la zona di perdita.

Prima di ogni utilizzo, un controllo utilizzando un prodotto come il mini-check, che simula una perdita calibrata di R-134a di 5g/anno, permetterà di verificare la calibrazione del dispositivo.

Rilevatori attraverso bolle

Rilevamento attraverso le bolle: Dopo aver effettuato la tua ricerca con un rilevatore portatile, l’uso di un prodotto aerosol come Prestobul sui tubi, nella presunta posizione della perdita, consentirà di localizzare con precisione la fonte grazie alla formazione di bolle.

Rilevamento attraverso le bolle: Dopo aver effettuato la tua ricerca con un rilevatore portatile, l’uso di un prodotto aerosol come Prestobul sui tubi, nella presunta posizione della perdita, consentirà di localizzare con precisione la fonte grazie alla formazione di bolle.

Controllori ambientali:

Il rilevatore di perdite fisso, chiamato anche controller di camera, è un rilevatore di perdite di refrigerante. A seconda del modello, questo sarà un sensore-trasmettitore indipendente con allarmi, che può essere utilizzato come rilevatore autonomo o collegato a un sistema di controllo (ad es. BMS) tramite un collegamento Modbus. Sono generalmente dotati di uno o più relè per l’attivazione di dispositivi di sicurezza esterni come valvola, ventilatore, allarme generale, ecc. Prevedono l’installazione di sensori detti anche “sonde” nel rispetto delle caratteristiche specifiche degli impianti e dei fluidi. rilevare. Devono essere selezionati e adattati ai fluidi da rilevare.

Il rilevatore di perdite fisso, chiamato anche controller di camera, è un rilevatore di perdite di refrigerante. A seconda del modello, questo sarà un sensore-trasmettitore indipendente con allarmi, che può essere utilizzato come rilevatore autonomo o collegato a un sistema di controllo (ad es. BMS) tramite un collegamento Modbus. Sono generalmente dotati di uno o più relè per l’attivazione di dispositivi di sicurezza esterni come valvola, ventilatore, allarme generale, ecc. Prevedono l’installazione di sensori detti anche “sonde” nel rispetto delle caratteristiche specifiche degli impianti e dei fluidi. rilevare. Devono essere selezionati e adattati ai fluidi da rilevare.

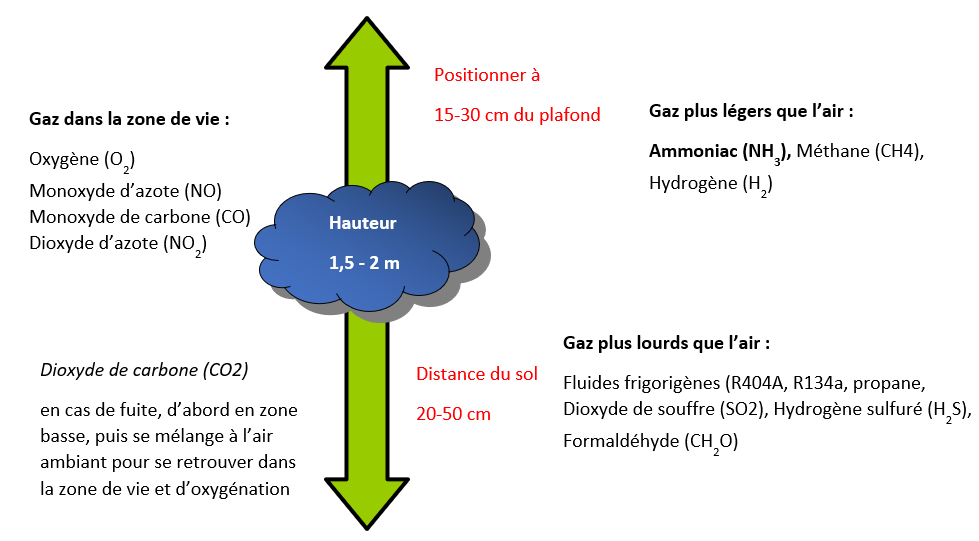

Posizionamento dei sensori:

Al riparo da spruzzi d’acqua e da potenziali pericoli, fuori da aree con correnti d’aria o ventilate (area ad alto traffico con forte flusso d’aria, area di estrazione (ventilatore), e non nelle vicinanze di sistemi di identificazione a radiofrequenza o trasmettitori per questi sistemi.

Gas più leggeri dell’aria:

ammoniaca (NH3), metano (CH4), idrogeno (H2)

Gas più pesanti dell’aria:

refrigeranti (R404A, R134a), propano, biossido di zolfo (SO2), acido solfidrico (H2S), formaldeide (CH2O)

Per la sicurezza delle persone posizionare i sensori nella zona giorno (ossigenazione).

Previsione integrata – DNI: autorizzazione belga + efficienza energetica

Con tassi di perdita medi di circa il 20-25% all’anno, gli impianti di refrigerazione installati nella vendita al dettaglio di prodotti alimentari o nell’industria richiedono un controllo permanente delle perdite, sia per la continuità dei processi che per il miglioramento delle loro prestazioni e il rispetto delle normative ambientali.

Il DNI (rilevatore di livello intelligente o NDLR) di Matelex è un sistema brevettato di rilevamento delle perdite che utilizza metodi di misurazione indiretta. Questo tipo di metodo si basa sull’analisi continua dei parametri di funzionamento dell’impianto. Il DNI, tramite un algoritmo specifico e la metrologia associata, apprende il cosiddetto funzionamento “normale” di un impianto grazie all’analisi permanente del suo funzionamento. Identifica poi le deviazioni da questo funzionamento ed è quindi in grado di rilevare la presenza di una perdita.

Il DNI, compatibile con 120 fluidi e diversi tipi di serbatoi HP (verticale, orizzontale, inclinato), utilizza il principio dei vasi comunicanti per misurare il livello del fluido nel serbatoio senza grandi modifiche all’impianto. Una colonna di rame da 1ʺ 5/8, adattata alla geometria del serbatoio, viene pesata con un estensimetro. La protezione di questa colonna permetterà di installare questo tipo di metodo all’esterno.

Un’analisi in tempo reale dei dati metrologici (peso/pressione/temperatura) raccolti, unitamente all’acquisizione dei dati termodinamici del fluido utilizzato, indica localmente (contatto secco su GTC) o a distanza (supervisione online Sentinelle, avvisi e-mail) la presenza di perdite. L’obiettivo di questo monitoraggio continuo è quindi quello di rilevare le perdite in una fase iniziale, permettendo agli operatori di reagire più rapidamente.

Per garantire la precisione delle misure, un controllo annuale consiste nel sostituire la catena di misurazione peso/pressione e nel calibrare le sonde di temperatura per tenere conto dell’impedenza dei cavi e della deriva delle sonde PT100.

Distinguiamo 2 tipi di allarmi, che permettono un monitoraggio continuo e un feedback essenziale per il funzionamento di un processo di refrigerazione.

- Allarme di livello basso: simile ai livelli fissi “Kubler” che si trovano su molti serbatoi, il DNI permette un monitoraggio permanente e configurabile del livello basso nel serbatoio. La sua configurazione permette di regolare la soglia di attivazione e di essere avvisati rapidamente in caso di calo importante e rapido del livello del fluido.

- Allarme “statistico”: analisi algoritmica che richiede un periodo di apprendimento per funzionare. L’apprendimento, un periodo di 7 giorni durante il quale si analizzano specificamente le misure, permette di definire i livelli di riferimento dell’impianto. Utilizzati dall’algoritmo in tempo reale, i livelli di riferimento sono confrontati con i dati medi per rendere gli allarmi “statistici” più affidabili adattando l’analisi in tempo reale a ogni impianto di refrigerazione.

Il sistema di supervisione esperto, Sentinelle, visualizza i valori registrati dal DNI sotto forma di curve dettagliate, permettendo un’analisi visiva e documentata del funzionamento dell’impianto. Molte altre analisi vengono proposte con l’obiettivo di migliorare le prestazioni degli impianti e ridurre il loro impatto ambientale riducendo le emissioni dirette e indirette di gas serra.

Infatti, oltre all’impatto ambientale diretto di una perdita di refrigerante, Matelex sta anche lavorando per ridurre l’impatto indiretto del consumo energetico. Le analisi effettuate dal DNI e dal Sentinelle permettono di agire contro l’eccesso di consumo energetico dovuto a un livello di refrigerante troppo basso nella bombola.

Infine, oltre al rilevamento delle perdite, il modulo energia, aggiunto al DNI, permette di trovare in tempo reale il ciclo entalpico dell’impianto grazie a ulteriori misure. I cicli di funzionamento dei compressori sono per esempio studiati per segnalare i rischi di usura precoce che portano a un rischio di rottura del compressore, ma anche per migliorare la loro gestione (riduzione dei cicli brevi, monitoraggio delle frequenze di avvio, ecc.).

L’accesso a queste analisi dettagliate e storiche ha lo scopo di aiutare gli installatori a migliorare le impostazioni degli impianti con l’obiettivo di ottimizzare il loro funzionamento.

6) Come assicurare il successo del proprio programma di rilevamento?

- Installazione corretta dell’apparecchiatura da parte di installatori addestrati e qualifica.

- Manutenzione dell’attrezzatura e manutenzione annuale.

- Verificare il buon funzionamento dei dispositivi e impostare le soglie di allarme in modo appropriato (kit di calibrazione, app per smartphone) per evitare importanti perdite di refrigerante.

- Test e calibrazione con il gas desiderato.

- Controllo del funzionamento dei sensori e degli allarmi.

- La calibrazione mantiene la precisione del sensore.

- È obbligatoria ogni anno in alcuni paesi europei.

7) Vantaggi del rilevamento delle perdite:

- Riduzione della quantità di fluido utilizzato = risparmio economico.

- Minori emissioni di gas a effetto serra = beneficio ambientale.

- Riduzione del consumo di energia = risparmio economico e benefici ambientali.

- Miglioramento delle prestazioni degli impianti grazie al suo buon contenimento e a una carica di refrigerante adeguata.

- Rispetto delle norme e dei regolamenti (EN378, F-GAS II, ASHRAE, ecc.) = sicurezza.

- Prevenzione delle perdite = protezione delle persone e miglioramento del comfort = sicurezza e salute.

- Conservazione di beni e attrezzature = risparmio e sicurezza

Questo articolo è stato prodotto congiuntamente da Climalife e Matelex, due importanti protagonisti delle prestazioni energetiche.