Răcirea este un factor cheie în procesul de producție. În timpul procesului de fabricare a berii, după fierbere, amestecul cunoscut sub numele de „must” este răcit la o temperatură cuprinsă între 70 și 100 °C. Apoi are loc fermentarea, drojdia fiind menținută la o temperatură controlată pentru a controla procesul (gust, amărăciune, conținut de alcool). La sfârșitul fermentării, frigul este utilizat și pentru a sedimenta drojdia la fundul rezervoarelor și pentru a facilita procesul de filtrare. În final, berea este transferată într-un rezervor de depozitare și păstrată la 2 °C până la îmbuteliere.

Siguranța pe primul loc

Ca parte a politicii grupului de îmbunătățire a siguranței instalațiilor și a persoanelor, Carlsberg a decis să convertească toate fabricile sale de bere din întreaga lume la soluții netoxice până la sfârșitul anului 2024.

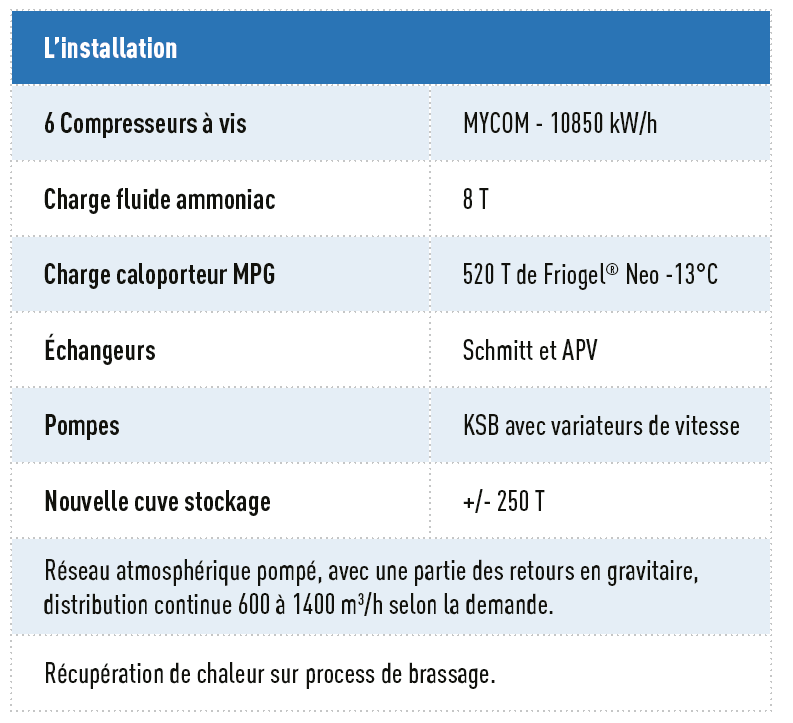

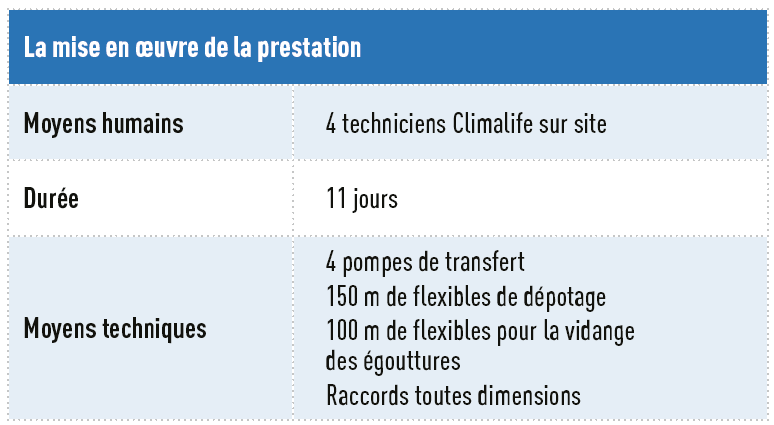

Obiectivul era, așadar, înlocuirea MEG-ului instalației existente într-o singură etapă, în timpul celor șapte zile de oprire anuală pentru întreținere, cu patru zile suplimentare, fără a depăși o rată reziduală de MEG de 1%. Aceasta a fost o decizie importantă pentru fabrica din Obernai, din mai multe motive, printre care dimensiunea rețelei, formată dintr-un singur circuit, și mobilizarea a aproximativ o sută de persoane pentru operațiunea care a durat 11 zile. În același timp, în ciuda opririi producției, au fost închiriate răcitoare Trane pentru a menține drojdia la o temperatură controlată.

Studiul tehnic a fost încredințat agenției Matal din Strasbourg, o regiune cu tradiție în producția de bere, agenției fiindu-i încredințat directorul Emmanuel Keck, care cunoaște foarte bine mediul fabricilor de bere.

Analiza a aproximativ 600 de ore de lucrări de inginerie s-a concentrat pe alegerea agentului de răcire, compatibilitatea supapelor și pompelor cu o nouă soluție și o estimare a adaptărilor necesare pentru o funcționare optimă.

Friogel® Neo: soluția perfectă

Fabrica datează din anii 1960 și a fost extinsă de mai multe ori de-a lungul anilor. Are peste 14 km de conducte din oțel. Era important să se aleagă cu atenție o soluție compatibilă, pentru a nu provoca desprinderea particulelor de coroziune și pentru a preveni înfundarea filtrelor și a schimbătoarelor.

Acesta din urmă a fost ales deoarece Friogel® Neo garantează miscibilitatea, siguranța și o mai bună conductivitate termică la o concentrație mai mică, compensând astfel diferența de vâscozitate dintre MEG și MPG și fără a consuma mai multă energie pentru pompare.

Brasseries Kronenbourg alege Climalife pentru servicii complete

Datorită celor două fabrici de producție și organizației sale logistice, Climalife a fost în măsură să furnizeze cantitățile necesare, precum și resursele umane și materiale pentru recuperarea și prelucrarea produsului uzat și reumplerea acestuia în termenul stabilit.

După o inspecție preliminară a amplasamentului și pregătirea unui plan de prevenire, proiectul a fost împărțit în mai multe faze. A fost definită o organizare pe zone pentru gestionarea supapelor automate și a celor 500 de puncte de purjare, dintre care o sută au fost create special pentru această operațiune. Fabrica de bere a pus la dispoziție o parte din personalul său pentru amplasament, pentru a păstra controlul asupra serviciului, a dezvolta know-how-ul echipei și a le permite angajaților să-și îmbunătățească competențele.

Echipele Climalife și Brasseries Kronenbourg au golit peste 450 de tone din rețeaua MEG, care au fost transferate în depozite temporare închiriate special pentru această ocazie, pentru a fi reprocesate în fabricile Climalife.

Misiunea a fost îndeplinită cu succes pentru această tranziție neobișnuită într-un interval scurt de timp. Analiza GPC realizată de Climalife a cuantificat procentul rezidual de MEG din sistem la 0,2%.

„Și nu s-au înlocuit pompe, conducte sau plăci în schimbătoarele de căldură. Nu s-au modificat rețetele, iar timpul de fermentare și producție este identic. Este aproape identic cu vechiul sistem”, concluzionează Emmanuel Keck. Alain Christmann, manager de proiect la Brasseries Kronenbourg, remarcă, de asemenea, o ușoară reducere a consumului de energie datorită îmbunătățirilor aduse.

Domnul Christmann, manager de proiect la Brasseries Kronenbourg, „a apreciat în mod deosebit implicarea echipei Climalife la fața locului și coordonarea dintre contactele comerciale și tehnice”.