Eén op de vier bieren die in Frankrijk worden gedronken, wordt geproduceerd in Obernai, in de fabriek van Brasseries Kronenbourg, waar meer dan 600 mensen werken. Brasseries Kronenbourg, opgericht in 1664, werd in 2008 onderdeel van de Carlsberg groep. De groep heeft een beleid opgezet om zijn ecologische voetafdruk te verkleinen en de CO2 uitstoot in 3 jaar met 21% te verminderen. Er wordt gerwerkt aan verpakking, transport en waterbeheer en aan een traceerbare, verantwoorde toeleveringsketen van gerst. Hun assortiment bevat meer dan 30 merken en een toenemend aantal alcoholvrije producten.

Koelen is een belangrijke factor in het productieproces. Tijdens het brouwproces wordt het mengsel, gekend als ‘wort’, na het koken afgekoeld tot tussen de 70 en 100°C. De gisting vindt dan plaats met gist die op een gecontroleerde temperatuur wordt gehouden om het proces te controleren (smaak, bitterheid, alcoholgehalte). Aan het einde van de gisting wordt koeling ook gebruikt om de gist op de bodem van de tanks te laten bezinken en het filtratieproces te vergemakkelijken. Tot slot wordt het bier overgeheveld naar opslagtanks en bewaard bij 2°C tot het bottelen.

Veiligheid op de eerste plaats

Als onderdeel van het beleid van de Groep om de veiligheid van installaties en mensen te verbeteren, heeft Carlsberg besloten om al zijn brouwerijen wereldwijd om te schakelen naar niet-giftige oplossingen tegen het einde van 2024.

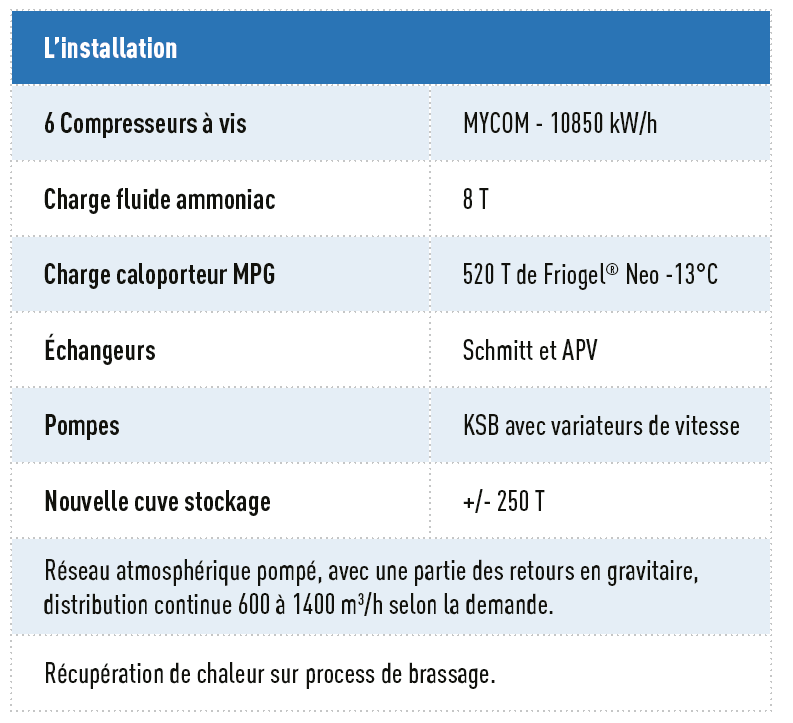

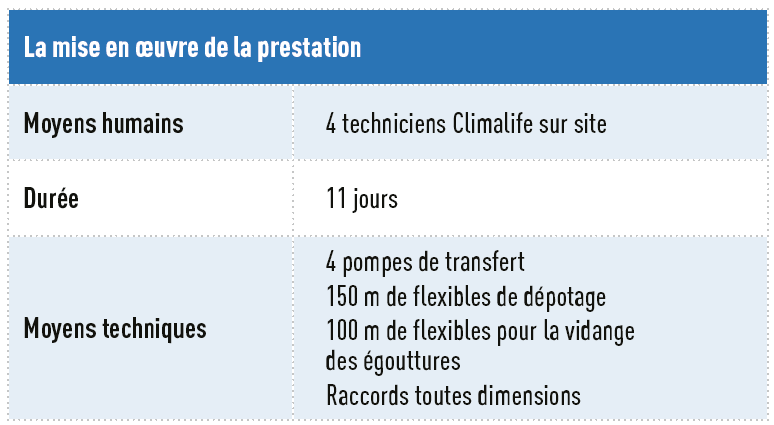

Het doel was daarom om de MEG van de bestaande installatie in één keer te vervangen tijdens de 7 jaarlijkse onderhoudsdagen plus 4 extra dagen. Dit was een enorme beslissing voor de fabriek in Obernai om een aantal redenen, waaronder de omvang van het leidingnet, dat uit één circuit bestaat, en de ongeveer honderd mensen die voor de operatie gemobiliseerd werden gedurende deze 11 dagen. Tegelijkertijd moesten er, ondanks de productiestop, Trane koelmachines worden gehuurd om de gist op een gecontroleerde temperatuur te houden.

De technische studie werd vervolgens toevertrouwd aan het bureau Matal uit Straatsburg, een historische regio voor bierproductie, met Emmanuel KECK als manager van het bureau, die zeer vertrouwd is met brouwerijen.

Een engineeringsanalyse van ongeveer 600 uur, richtte zich op de keuze van de energiedrager, de compatibiliteit van kleppen en pompen met de nieuwe oplossing en een schatting van de aanpassingen die nodig waren voor een optimale werking.

Friogel® Neo: de juiste oplossing

De fabriek dateert uit de jaren 1960 en in de loop der jaren zijn er verschillende uitbreidingen bijgekomen. Er ligt meer dan 14km leidingwerk in staal. Het was belangrijk om de compatibele oplossing zorgvuldig te kiezen om te voorkomen dat corrosiedeeltjes loskwamen en de filters en wisselaars verstopten.

Verschillende samenstellingen werden vergeleken: op basis van zout, ethanol, 1-3 propaandiol van biologische oorsprong (Greenway® Neo N) en MPG met Friogel® Neo.

Deze laatste werd gekozen omdat Friogel® Neo bij een lagere concentratie een betere mengbaarheid, veiligheid en thermische geleidbaarheid garandeert, waardoor het verschil in viscositeit tussen MEG en MPG kan worden gecompenseerd en er niet meer energie wordt verbruikt bij het pompen.

Brasseries Kronenbourg kiest Climalife voor zijn service

Dankzij zijn twee fabrieken en zijn logistieke organisatie kon Climalife de nodige hoeveelheid, mankracht en uitrusting leveren om het gebruikte product te recupereren, te verwerken en opnieuw te vullen binnen de vereiste termijn.

Na een voorafgaande inspectie van de locatie en het opstellen van het preventieplan werd het project in verschillende fasen verdeeld. Er werd een organisatie per zone gedefinieerd voor het beheer van de automatische kleppen en de 500 ontluchtingspunten, waarvan er een honderdtal speciaal voor de operatie werden gecreëerd. De brouwerij stelde een deel van haar personeel beschikbaar voor de werf om de controle over de operatie te behouden en de kennis en vaardigheden van hun team te verbeteren.

De teams van Climalife en Brasseries Kronenbourg voerden meer dan 450 ton af uit het MEG-netwerk, dat overgebracht werd naar tijdelijke opslagfaciliteiten die voor de gelegenheid gehuurd werden om daarna verwerkt te worden in de Climalife fabrieken..

De spoeloperatie werd vervolgens uitgevoerd door de technische dienst van Brasseries Kronenbourg, samen met het reinigen van de tanks en het repareren van de leidingen waar nodig. Om de tanks te vullen, werden 20 tankwagens ter beschikking gesteld om de 750 ton Friogel® Neo in bulk aan te leveren en op te slaan alvorens het in het netwerk te pompen.

Voor deze uitzonderlijke overstap werd de missie in korte tijd met succes volbracht. De glycolanalyse van Climalife kwantificeerde het restpercentage MEG in de installatie op 0,2%.

“En er werden geen pompen, leidingen of platen in de wisselaars vervangen. Het recept is niet gewijzigd en de fermentatie- en productietijden zijn identiek. Het is bijna een drop-in”, besluit Emmanuel Keck. Alain Christmann, de projectmanager van Brasseries Kronenbourg, merkt ook op dat het energieverbruik licht gedaald is dankzij de doorgevoerde optimalisaties.

M. Christmann, projectmanager bij Brasseries Kronenbourg, “waardeerde in het bijzonder de betrokkenheid van het Climalife team op het terrein en de coördinatie tussen de commerciële en technische diensten”.