Eines von vier in Frankreich getrunkenen Bieren wird in Obernai in der Kronenbourg-Fabrik hergestellt, die über 600 Mitarbeiter beschäftigt. Die 1664 gegründeten Brasseries Kronenbourg wurden 2008 von der Carlsberg-Gruppe übernommen. Die Gruppe hat eine Politik zur Reduzierung ihres CO2-Fußabdrucks eingeführt und innerhalb von drei Jahren eine Reduzierung ihrer CO2-Emissionen um 21 % erreicht, indem sie insbesondere am Verpackungsangebot, am Transport und am Wassermanagement gearbeitet und eine rückverfolgbare Kette verantwortungsvoller Gerste geschaffen hat. Ihr Katalog umfasst mehr als 30 Marken und zunehmend auch alkoholfreie Produkte.

Die Kühlung ist ein Schlüsselfaktor bei der Herstellung. Beim Brauen wird die sogenannte „Würze“ nach dem Kochen auf 70 bis 100 °C abgekühlt. Die Gärung erfolgt dann mit Hefe, die bei kontrollierter Temperatur gehalten wird, um den Prozess (Geschmack, Bitterkeit, Alkoholgehalt) zu steuern. Am Ende der Gärung dient die Kälte auch dazu, die Hefe am Boden der Tanks zu sedimentieren und den Filtrationsprozess zu erleichtern. Schließlich wird das Bier in Lagertanks umgefüllt und bis zur Abfüllung bei 2 °C gehalten.

Die Sicherheit geht vor

Im Rahmen einer konzernweiten Politik zur Verbesserung der Anlagen- und Personensicherheit hat Carlsberg beschlossen, alle seine Brauereien weltweit bis Ende 2024 auf ungiftige Produkte umzustellen.

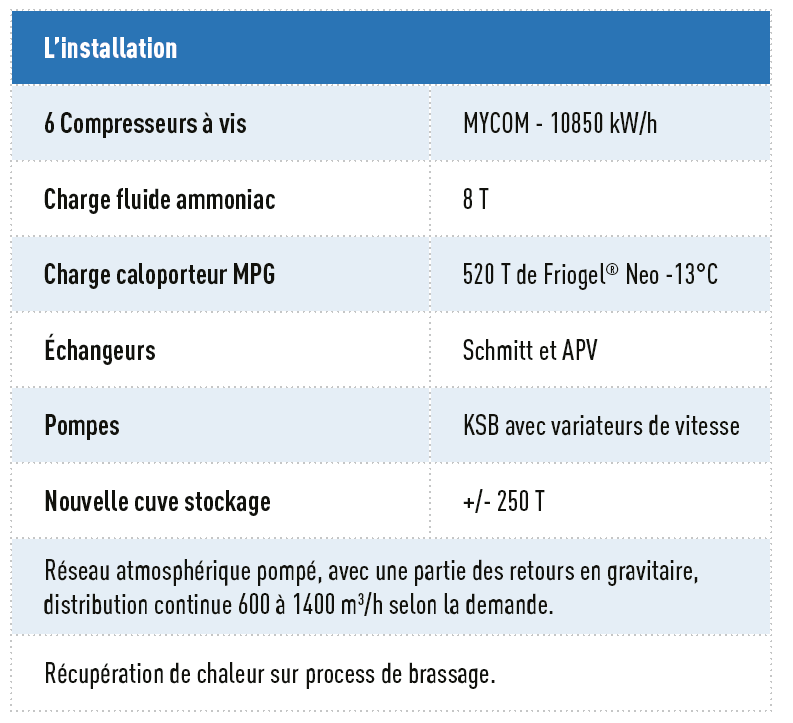

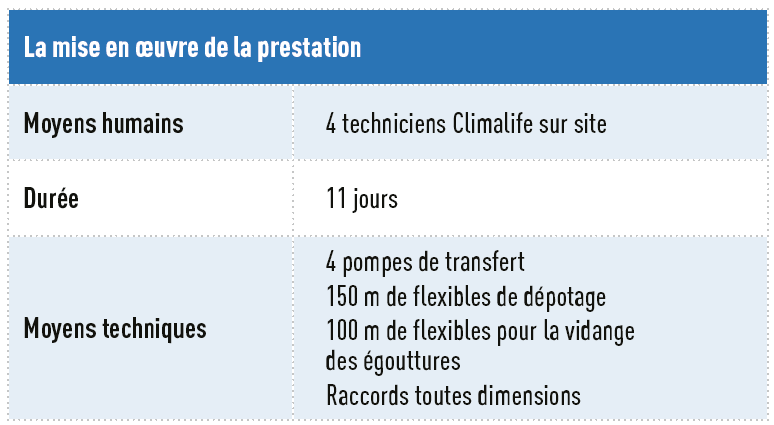

Das Ziel bestand also darin, das Monoethylenglykol der bestehenden Anlage während der 7 Tage der jährlichen Wartungsstillstandszeit mit 4 zusätzlichen Tagen in einem Zug zu ersetzen und eine Restmenge von 1 % MEG nicht zu überschreiten. Diese Entscheidung hat für das Werk Obernai aus mehreren Gründen eine gigantische Dimension, darunter die Größe des aus einem einzigen Kreislauf bestehenden Netzes und die 100 Personen, die für die Operation über 11 Tage mobilisiert wurden. Parallel dazu mussten trotz des Produktionsstopps Kühlaggregate von Trane gemietet werden, um die Hefe bei kontrollierter Temperatur zu halten.

Die technische Planung wurde der Niederlassung Matal in Straßburg übertragen, einer historischen Region für die Bierproduktion. Emmanuel Keck, Niederlassungsleiter von Matal, kennt die Welt der Brauereien sehr gut.

Die Analyse von rund 600 Engineering-Stunden konzentrierte sich auf die Wahl des Wärmeträgers, die Kompatibilität der Ventile und Pumpen mit einer neuen Lösung sowie eine Einschätzung der für einen optimalen Betrieb erforderlichen Anpassungen.

Die passende Lösung: Friogel® Neo

Die Anlage stammt aus den 60er Jahren und wurde im Laufe der Jahre um mehrere Erweiterungen ergänzt. Sie verfügt über mehr als 14 km Stahlrohrleitungen. Es war wichtig, die kompatible Lösung sorgfältig auszuwählen, um keine Ablösung von Korrosionspartikeln zu verursachen und die Filter und Wärmetauscher nicht zu verstopfen.

Mehrere Formulierungen wurden verglichen: auf Salzbasis, mit Ethanol, biobasiertem 1-3-Propandiol (Greenway® Neo N) und Monopropylenglykol mit Friogel® Neo.

Letzteres wurde gewählt, da Friogel® Neo die Mischbarkeit, Unbedenklichkeit sowie eine bessere Wärmeleitfähigkeit bei einer geringeren Konzentration garantierte, wodurch der Unterschied in der Viskosität zwischen MEG und MPG ausgeglichen werden konnte und nicht mehr Energie für das Pumpen verbraucht wurde.

Brasseries Kronenbourg wählt Climalife für seine schlüsselfertige Dienstleistung

Dank zweier Produktionsstätten und einer eigenen Logistikorganisation konnte Climalife die erforderliche Menge sowie die Mitarbeiter und Materialien für die Rücknahme und Aufarbeitung des Altprodukts sowie für die rechtzeitige Wiederbefüllung bereitstellen.

Nach einer Vorbesichtigung der Baustelle und der Erstellung eines Präventionsplans wurde das Projekt in mehrere Phasen unterteilt. Für die Steuerung der automatischen Ventile und der 500 Entleerungspunkte, von denen etwa hundert speziell für den Vorgang eingerichtet wurden, wurde eine Zonenorganisation festgelegt. Die Brauerei stellte einige ihrer Mitarbeiter für die Baustelle zur Verfügung, um die Kontrolle über die Ausführung zu behalten, das Know-how ihres Teams zu vertiefen und die Möglichkeit zu geben, ihre Kenntnisse zu erweitern.

Die Beteiligten von Climalife und Brasseries Kronenbourg entleerten mehr als 450 t des MEG-Netzes, die in eigens für diesen Anlass gemietete Zwischenlager gebracht wurden, um in den Climalife-Werken wieder aufbereitet zu werden.

Der anschließende Spülvorgang wurde von den technischen Abteilungen von Kronenbourg parallel zur Reinigung der Tanks und Reparatur der Rohrleitungen, sofern dies erforderlich war, durchgeführt. 20 Tankwagen wurden bereitgestellt, um 750 t Friogel® Neo als lose Ware zu liefern und vor der Befüllung zu lagern.

Die außergewöhnliche Umstellung wurde in einem begrenzten Zeitraum erfolgreich abgeschlossen. Die Quantiglycol-Analyse von Climalife ergab einen MEG-Restanteil von 0,2 % in der Anlage.

“Es wurden keine Pumpen, Rohrleitungen oder Platten in den Wärmetauschern ausgetauscht. Es gab keine Änderungen an der Rezeptur, und die Fermentations- und Produktionszeiten sind identisch. Es ist fast ein Drop-in”, fasst Emmanuel Keck zusammen. Alain Christmann, Projektleiter bei Brasseries Kronenbourg, stellt außerdem fest, dass der Energieverbrauch dank der umgesetzten Optimierungen leicht gesunken ist.

Herr Christmann, Projektleiter von Brasseries Kronenbourg, hat “besonders das Engagement des Climalife-Teams vor Ort und die Koordination zwischen den kommerziellen und technischen Ansprechpartnern geschätzt”.